جوشکاری در صنایعی مانند ذوب آهن، برق، گاز، نفت و … کاربرد فراوانی دارد. از این رو روش های مختلفی برای انجام آن به چشم می خورد. فرآیندهای جوشکاری متناسب با نوع، ضخامت، سختی و … قطعات متفاوت می باشد. با این که اصلی ترین ویژگی عمل جوشکاری، اتصالات دائمی قطعات است اما فرآیندهای مختلفی برای اتصالات موقت و نیمه موقت فلزات نیز وجود دارد.

شرکت اورین الکتریک ، تولید کننده انواع دستگاه جوشکاری رکتی فایر ، تکفاز و سه فاز اینورتری ، دستگاه جوشکاری CO2 ، و دستگاه جوش آرگون و برش پلاسما ، آماده ارائه و فروش محصولات تولیدی و همچنین خدمات درخواستی به مشتریان محترم ، می باشد . به منظور تماس با کارشناسان و ارائه راهنمایی و مشاوره ، با شماره ☎️ ۰۹۱۲۱۲۶۰۱۴۲ و سایر شماره های درج شده در سایت تماس حاصل نمایید.

فرآیند جوشکاری یعنی چه؟

جوشکاری یکی از مشاغل آشنایی است که به عنوان رگ حیات صنعت شناخته می شود. فرآیند جوشکاری در واقع بدین معنی است که مواد صنعتی طی یک فرآیند گرما بخش یا به اصطلاح ذوب کردن، به یکدیگر اتصال پیدا می کنند. پس از اتصال، قطعات به صورت کاملا ناگهانی سرد می شوند و انبساط و انقباض مواد، اتصال قطعات را به وجود می آورد. همان طور که برای ساخت قطعات جدید از مواد مختلف استفاده می شود، برای هر نوع مواد نیز یک روش جوشکاری متفاوت به کار گرفته می شود. مواد جوشکاری می توانند از جنس سرامیک، کامپوزیت، فلزات و یا پلیمر باشند.

انواع فرآیندهای جوشکاری

در علم جوشکاری برای این که مواد مختلف را به یکدیگر اتصال دهند، از روش ها و فرآیندهای متفاوتی استفاده می شود. به طور کلی می توان انواع روش های جوشکاری را دو دسته تقسیم نمود. این دو دسته شامل جوشکاری ذوبی و جوشکاری غیر ذوبی می باشد. در مطالب پیشین یک تعریف مختصر از جوشکاری ذوبی را شرح دادیم. جوشکاری ذوبی در واقع همان نوع جوشکاری است که با ذوب کردن فلزات، اتصال دائمی آن ها ایجاد می شود.

این روش جوشکاری یکی از متداول ترین روش هاست. اما روش دیگر آن، کاملا متفاوت با فرآیند ذوبی جوشکاری است. این روش که اصطلاحا به آن روش غیر ذوبی می گویند، نیازی به ذوب کردن فلزات ندارد. در واقع فلزات با فشار و حرارت در یکدیگر ادغام یا به صورت دیگر، در هم له می شوند. این روش با نام فرآیند حالت جامد جوشکاری، نیز شناخته می شود.

انواع روش های جوشکاری ذوبی

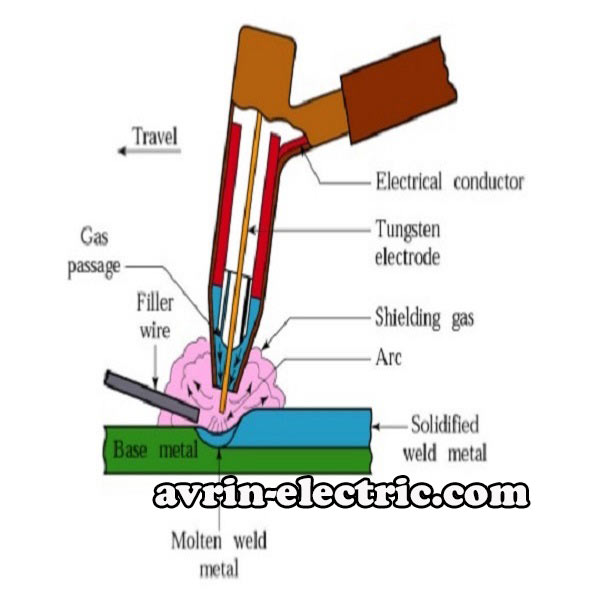

یکی از فرآیندهای جوشکاری، استفاده از روش ذوبی می باشد. در این روش نقطه ای که در آن، فلزات باید به یکدیگر اتصال پیدا کنند، تحت حرارت بالا قرار می گیرد و با ذوب قسمت کوچکی از آنها، فلزات در یکدیگر ادغام می شوند. پس از اتصال دو فلز، اگر فاصله خالی میان آنها باشد، با موادی تحت عنوان فیلر ها، پر می شود تا سطح اتصال یکدست گردد. پس از انجام این اعمال، نقطه اتصال، منجد می شود که حاصل آن، اتصال دائمی قطعات است.

لازم به ذکر است که در این فرآیند جوشکاری، نیازی به فشار اشیا خارجی برای اتصال قطعات نیست. روش ذوبی جوشکاری به زیر شاخه های مختلفی تقسیم می شود. جوشکاری قوس الکتریکی که به آن جوشکاری قوس تنگستن یا جوشکاری آرگون می گویند، یکی از مهمترین و کارآمدترین فرآیندهای جوشکاری است. این جوشکاری با گاز آرگون و تحت حرارت بالا انجام می گیرد. جوشکاری مقاومتی، جوشکاری با گاز محافظ، جوشکاری با اشعه الکترونی، جوشکاری احتراقی یا ترمیت و جوشکاری با لیزر، از روش های مختلف جوشکاری ذوبی می باشند.

فرآیندهای جوشکاری قوسی

فرآیند جوشکاری قوسی را می توان مهمترین فرآیندهای جوشکاری دانست. زیرا که این فرآیند در روش های دیگر جوشکاری نیز کاربرد بالایی دارد و در اغلب آن ها از قوس الکتریکی استفاده می شود. در این فرآیند، حرارت مورد نیاز از طریق تماس یک الکترود و قطعه کار به وجود می آید که ارتباط این دو قطعه، با استفاده از یک قوس الکتریکی ایجاد می شود. در واقع به فرآیند تخلیه دو الکترود در میان گاز های یونیزه شده را قوس الکتریکی می گویند.

انواع روش های جوشکاری قوس الکتریکی

فرآیندهای جوشکاری تماما به صورت زیر شاخه ای می باشند. همان طور که ذکر شد، جوشکاری قوس تنگستن و یا الکتریکی از مهم ترین انواع فرآیند های جوشکاری ذوبی می باشد. در این نوع جوشکاری برای این که حرارت مورد نیاز حوضچه مذاب تامین گردد، از قوس های الکتریکی استفاده می شود. در اغلب جوشکاری ها برای انجام این نوع فرآیند، از گاز آرگون استفاده می شود. کاربرد این فرآیند را می توان در ایجاد قطعات کوچک و ظریف عنوان کرد.

از این رو جوشکاری به روش قوس تنگستن، پرکاربرد است و در صنایع بسیاری از آن استفاده می شود. در این نوع از فرآیندهای جوشکاری نیز، زیر شاخه های متعددی وجود دارد. جوشکاری های نظیر زیر پودری، توپودری، جوشکاری با گاز محافظ، جوشکاری با الکترود دستی روپوش دار، جوشکاری با گاز محافظ و الکترود تنگستن، جوشکاری کربن، جوشکاری پلاسما و در نهایت جوشکاری گل میخ، از جوشکاری های مرتبط با فرآیند قوس الکتریکی می باشند.

از مزایای این نوع فرآیند می توان به ارزان بودن آن نسبت به سایر فرآیند ها، اشاره کرد. همچنین این نوع فرآیند محدودیتی در رابطه با فضا و مکان جوشکار ندارد. البته باید ذکر کرد که جوشکاری با قوس الکتریکی نسبت به وزش باد حساسیت دارد و در آن ضخامت قطعات نیز با محدودیت روبرو است. از دستگاه جوش و الکترود ها به عنوان اصلی ترین وسایل مورد نیاز این فرآیند جوشکاری نام برده می شود.

انواع روش های جوشکاری آلومینیوم

آلومینیوم یکی از مهمترین و پرکاربردترین فلز ها در صنعت به شمار می رود. این فلز پرکاربرد در فرآیند جوشکاری نیز نقش موثری دارد. این فلز به دلیل ویژگی هایی نظیر سبک بودن، مقاومت و استحکام بالا، انعطاف پذیری و … نظر بسیاری از مهندسان صنعت را به خود جلب کرده است. اما باید بدانید که علاوه بر ویژگی های منحصر به فردش، معایب بزرگی نیز دارد. تخلخل، قابلیت تغذیه، ترک خوردگی و آلیاژ های متفاوت، از جمله مشکلات این نوع جوشکاری می باشد.

این نوع از فرآیندهای جوشکاری نیز می تواند به روش های مختلفی انجام شود. روش جوش قوس الکتریکی، جوشکاری پرتو الکترونی، جوشکاری لیزر، جوشکاری اصطکاکی و جوشکاری با co2 بهترین روش برای جوشکاری آلومینیوم هستند. البته باید توجه داشت که برای هر آلیاژ آلومینیوم باید روش خاصی به کار گرفته شود. تشخیص روش مناسب نیز بر عهده جوشکاران و متخصصان در این زمینه، می باشد.

تصویر ۶

فرآیندهای جوشکاری با برق متناوب

جوشکاری با برق متناوب از دیگر فرآیندهای جوشکاری به حساب می آید که به صورت متداول از آن استفاده می شود. در این فرآیند، جوشکاران از وسیله مخصوصی به نام ترانس استفاده می کنند. ترانس به برق متناوب شهری متصل می شود و در نهایت باعث پایین آمدن پتانسیل برق می شود. در این حین، شدت جریان برق بسیار زیاد می شود. با کاهش پتانسیل و افزایش شدت جریان، می توان قطب مثبت برق را به الکترود جوشکاری و قطب منفی آن را به فلزی که باید جوش داده شود، متصل کرد. این فرآیند یکی از زیر شاخه های فرآیند ذوبی جوشکاری است که در آن با نزدیک کردن الکترود جوشکاری، یک قوس الکتریکی ایجاد می شود و ذوب شدن قطعات فلزی را به ارمغان می آورد.

فرآیندهای جوشکاری مقاومتی

فرآیند مقاومتی، یکی از انواع جوشکاری است که در آن از انرژی الکتریکی استفاده می شود. اما تفاوتی که با دیگر روش ها دارد، این است که در حین استفاده از انرژی الکتریکی، قوس الکتریکی ایجاد نمی شود. در این نوع از فرآیندهای جوشکاری، باید از فشار خارجی استفاده کرد. در این فرآیند، جریان الکتریکی را از یک مقاومت عبور می دهند. حرارت ایجاد شده از این امر، می تواند فلزات را گرم و خمیری کند و سپس موجب انجام فرآیند جوشکاری می شود. در برخی موارد حتی ذوب فلزات نیز مشاهده شده است. لازم به ذکر است که در این نوع از فرآیندهای جوشکاری، سرعت بالایی وجود دارد و همچنین از قابلیت اتوماسیون بسیار بالایی نیز برخوردار می باشد.

این فرآیند یکی از امن ترین فرآیندهای جوشکاری است. زیرا که در آن مشکلاتی در ارتباط با برق گرفتگی، آتش سوزی و یا مشکلات تنفسی وجود ندارد. علیرغم وجود شعله، تمرکز حرارتی بالایی در این فرآیند به چشم می خورد که موجب راندمان بالا آن شده است. اما باید بدانید که این فرآیند جوشکاری تنها برای قطعاتی مناسب است که ضخامت آنها از ۵ میلی متر کمتر باشد. همچنین این روش برای فلزاتی که دارای پوشش هستند، مقاومت الکتریکی آنها پایین است و خاصیت سخت پذیری بالا دارند، مناسب نیست.

جوشکاری اکسی استیلن

از متداول ترین فرآیند ها برای عمل جوشکاری، می توان به جوشکاری اکسی استیلن اشاره کرد. این نوع جوشکاری در صنایع کشور ایران کاربرد فراوانی دارد. نام سنتی این نوع از فرآیندهای جوشکاری، جوشکاری کاربید می باشد. این جوشکاری مانند جوشکاری آرگون، در صنایع ظریف کاربرد دارد. در این فرآیند اصولا از حرارت سوختن یک گاز سوختنی، که اغلب استیلن می باشد، برای ذوب کردن قطعات فلزی و سیم جوش استفاده می شود.

از مهمترین ویژگی این فرآیند جوشکاری، این است که نیازی به برق نیست. در واقع این فرآیند در زمانی که دسترسی به برق غیر ممکن است، می تواند بسیار کارآمد و بسیار خوب و کامل باشد. البته مانند دیگر فرآیندهای جوشکاری، این فرآیند نیز با محدودیت های چشمگیری مواجه است. این فرآیند برای فلزات بسیار حساس و فعال که امکان بخار شدن دارند، مناسب نیست. همچنین این فرآیند یکی از خطرناک ترین فرآیندهای جوشکاری است. زیرا که امکان آتش سوزی و انفجار در آن بسیار زیاد است.