جوشکاری ضربتی زیر مجموعه ی جوشکاری مقاومتی است. در این روش جوشکاری، برای اتصال سطوح به یکدیگر نیاز به حرارت و فشار به طور همزمان می باشد. در جوشکاری ضربتی با عبور جریان الکتریکی فلزات گرم می شوند و به حالت نزدیک به ذوب می رسند سپس فلزات تحت فشار قرار می گیرند و اتصال بین فلزات ایجاد می شود در واقع در روش جوشکاری مقاومتی فلزات به یکدیگر فورج می شوند. جوشکاری مقاومتی یکی از قدیمی ترین روش های جوشکاری با جریان برق می باشد که با گذشت زمان تنوع بسیاری پیدا کرده است و در صنایع مختلف به کار می رود.

جوشکاری مقاومتی چیست؟

فرآیند جوشکار مقاومتی ترکیبی از حرارت و فشار می باشد. الکترودهای مصرفی جوشکاری جریان الکتریکی را از خود عبور می دهند. به علت مقاومت فلزات در مقابل جریان الکتریکی فلزات گرم می شوند الکترودهایی که سبب تولید گرما می شوند فشار را نیز به فلزات وارد می کنند. میزان فشار وارد شده به فلزات در جریان عملیات جوشکاری متفاوت است. برای شروع کار فشار معینی بین فلزات برقرار می شود تا سطوح در مقابل یکدیگر قرار گیرند و جریان الکتریکی بین سطوح برقرار شود. زمانی که حرارت مورد نیاز برای اتصال فراهم شد میزان فشار وارد شده بر سطوح نیز افزایش پیدا می کند این میزان فشار تا زمان اتصال و انجماد سطوح فلزی به یکدیگر به طور کامل حفظ خواهد شد.

شرکت اورین الکتریک ، تولید کننده انواع دستگاه جوشکاری رکتی فایر ، تکفاز و سه فاز اینورتری ، دستگاه جوشکاری CO2 ، و دستگاه جوش آرگون و برش پلاسما ، آماده ارائه و فروش محصولات تولیدی و همچنین خدمات درخواستی به مشتریان محترم ، می باشد . به منظور تماس با کارشناسان و ارائه راهنمایی و مشاوره ، با شماره ☎️ ۰۹۱۲۱۲۶۰۱۴۲ و سایر شماره های درج شده در سایت تماس حاصل نمایید.

در انواع روش های جوشکاری مقاومتی فلز پایه ذوب نمی شود. جوشکاری مقاومتی نوعی از جوشکاری در حالت جامد می باشد. در برخی از انواع روش های جوشکاری پس از اتصال قطعات نیز فشار بیشتری وارد می شود تا عملیات آهنگری روی قطعات انجام گیرد. در جوشکاری مقاومتی ریز ساختارهای قطعات تا اندازه ای تغییر خواهند کرد. پس از پایان جوشکاری مقاومتی از حرارت اضافه ی تولید شده برای تنش زدایی می توان استفاده کرد.

معرفی روش های جوشکاری مقاومتی

جوشکاری مقاومتی همان جوشکاری در حالت جامد است که دارای انواع مختلف می باشد و در مصارف گوناگونی استفاده می شود. انواع روش های جوشکاری مقاومتی عبارتند از: نقطه جوش هفت تیری، لحظه ای، برجسته خازنی، جوشکاری ضربتی و…

جوشکاری نقطه ای: جوشکاری نقطه ای مانند سایر روش های جوشکاری گفته شد زیر مجموعه ی جوشکاری مقاومتی می باشد. مهمترین کاربرد جوشکاری نقطه ای در زمینه ی اتصال ورق ها به یکدیگر می باشد. در این روش جوشکاری ورق هایی با ضخامت ۵/۰ تا ۳ میلیمتر را جوشکاری می کنند. جنس الکترود مصرفی در جوشکاری مقاومتی مسی می باشد. در جوشکاری مقاومتی به وسیله ی دو الکترود مسی به محل اتصال سطوح فلزی یک خال جوش زده می شود که سبب گرم شدن سطوح تا نقطه ی ذوب می شود زمانی که جریان الکتریکی بین سطوح قطع شود اتصال بین قطعات ایجاد می شود.

میزان گرمای تولید شده توسط الکترودهای مسی ارتباط مستقیم با عبور میزان جریان الکتریکی دارد. جنس و ضخامت قطعه و نوع الکترود تعیین کننده شدت و میزان جریان الکتریکی می باشد. اگر زمان عبور جریان الکتریکی از قطعات بیشتر از حد استاندارد باشد سبب خراب شدن نقطه جوشکاری شده می شود. حتی احتمال دارد ترک، شکستگی، سوراخ در نقطه جوش به وجود آید.

کاربرد جوشکاری نقطه ای

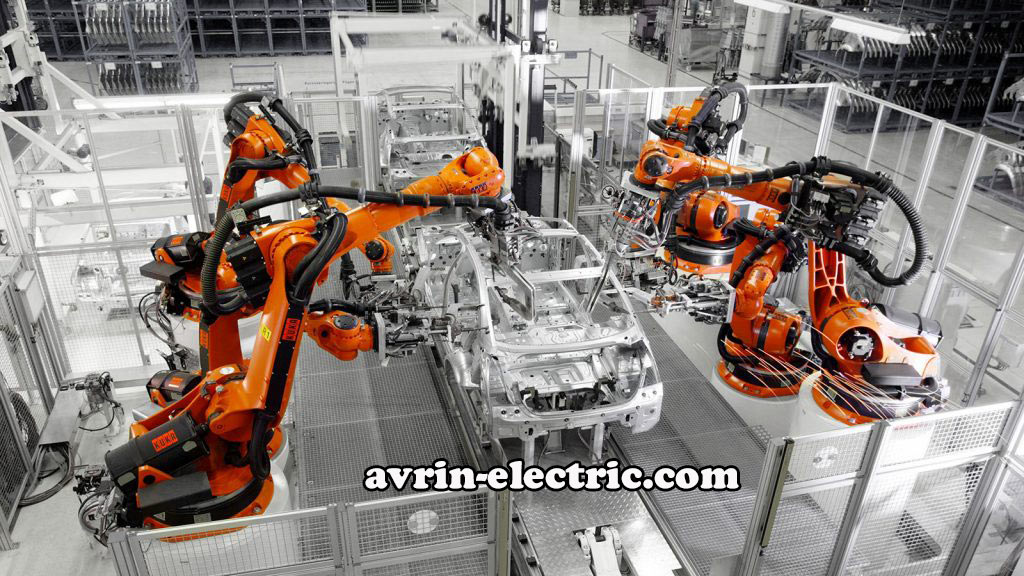

همانطور که گفته شد هدف جوشکاری نقطه ای کار بر روی ورق های فلزی می باشد به همین علت بیشترین کاربرد جوشکاری نقطه ای در صنعت خودروسازی می باشد. برای جوشکاری نقطه ای مقاومتی می توان از دستگاه های اتوماتیک استفاده کرد. با توجه به پیشرفت های تکنولوژی در کلیه ی صنایع امروزه ربات های بسیاری را می توان در خطوط مونتاژ کارخانه ها دید. شاید تعجب کنید اما جوشکاری نقطه ای در علم دندانپزشکی نیز خدمات گسترده ای را ارائه می دهد. برخی از ایرادات جوش نقطه ای عبارتند از:

· عدم وجود هسته جوش: در زمان جدا کردن قطعات جوشکاری شده از یکدیگر چنان چه سوراخ هسته ی جوش دیده نشود به علت چسبیده شدن قطعات به یکدیگر می باشد.

· کاهش قطر هسته جوش: قطر هسته ی جوش باید بین ۴ تا ۶ میلیمتر باشد کمتر از این مقدار سبب بروز مشکل در جوشکاری می شود

· لبه خوردن نقطه ی جوش: نقطه ی جوش باید کاملا در وسط ورق های جوش اعمال شود چنانچه جوش از لبه ها بیرون بزند جوشکاری باید دوباره تکرار شود.

· موقعیت جوش: فاصله ی قطعات از یکدیگر باید مطابق با آن چه در پروژه تعیین شده باشد.

معرفی جوشکاری ضربتی

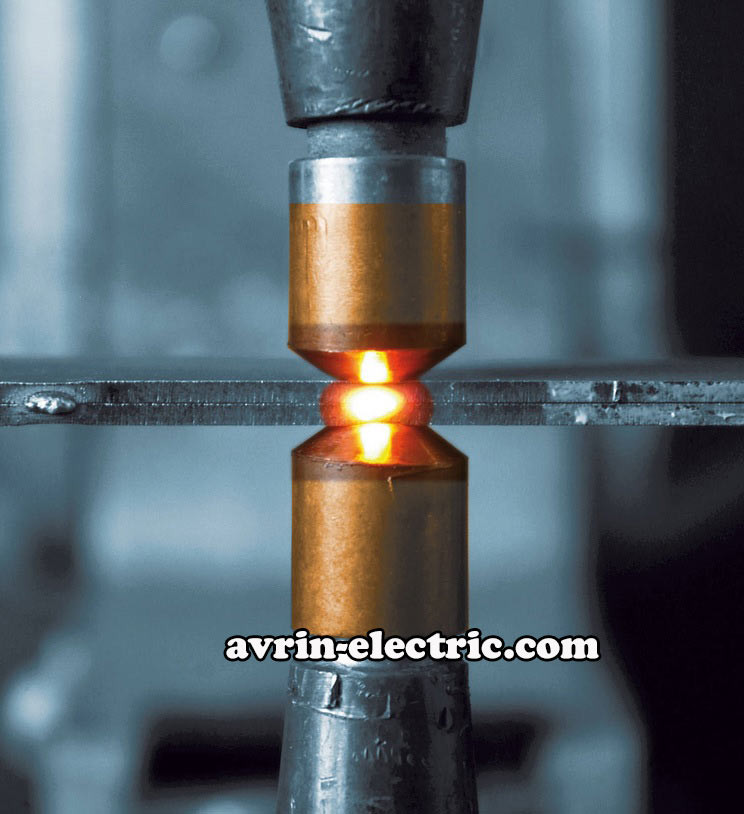

جوشکاری ضربتی یکی از روش های جوشکاری مقاومتی می باشد حرارت مورد نیاز در جوشکاری ضربتی در اثر تخلیه ی جریان الکتریکی با حداکثر سرعت ممکن می شود این حرارت در نتیجه ی قوس الکتریکی بین اجزا تولید می شود. زمانی که جریان الکتریکی به سرعت تخلیه می شود فشار ضربتی هم با حداکثر سرعت به قطعات فلزی اعمال می شود و بدین صورت اتصال بین قطعات فلزی شکل می گیرد. در جوشکاری ضربتی از تجهیزات و ابزارات ویژه ای نیاز است به عنوان مثال برای ذخیره ی انرژی الکتریکی از خازن هایی با ولتاژ بالا یا پایین استفاده می شود. برای تشکیل قوس الکتریکی مورد نیاز تولید حرارت از دستگاه ها و سیستم های مختلفی مانند پنوماتیکی استفاده می شود. برای جوشکاری ضربتی به دستگاه ویژه ای نیاز است.

اکسیداسیون در جوشکاری ضربتی

در جوشکاری ضربتی مدت زمان عملیات جوشکاری در کوتاهترین زمان ممکن صورت می گیرد از طرفی منطقه ی HAZ بسیار کوچک است این محدوده در حدود ۰.۰۱ اینچ است. حرارت حاصل از قوس الکتریکی در این منطقه تمرکز بالایی دارد و به علت کوچک بودن منطقه ی HAZ باعث محدودیت اکسیداسیون بین قطعات می شود و آنها را برای اتصال آماده می کند.

این روش اکسیداسیون جوشکاری ضربتی معمولا برای اتصال سیم به سیم و یا اتصال قطعات مسطح به میله و سیم استفاده می شود. جنس موادی که با روش جوشکاری ضربتی اکسیداسیون می شوند عبارتند از: مس، برنج، فولاد، آلومینیوم و… نقطه ی اشتراکی که بین مواد مناسب برای جوشکاری ضربتی وجود دارد این است که مواد مصرفی در روش اکسیداسیون دیر گداز و فعال هستند و می توانند به فلزات دیگر جوش داده شوند.

کاربرد جوشکاری ضربتی

بین مقاومت الکتریکی و هدایت حرارتی برخی از فلزات مانند آلومینیوم و مس رابطه ی معکوس وجود دارد به این صورت که چنانچه مقاومت الکتریکی کاهش پیدا کند هدایت حرارتی افزایش پیدا می کند. از آنجایی که جوشکاری مقاومتی با روش های معمول جوشکاری کار مشکلی می باشد. برای جوشکاری این قبیل از مواد که نیاز به شدت جریان بالا و مدت زمان کمی است جوشکاری ضربه ای بسیار مناسب می باشد. جوشکاری ضربه ای در صنایع مختلف به کار می رود. بیشترین کاربرد این نوع جوشکاری در صنایع الکترونیک می باشد در این صنایع با بکارگیری از جوشکاری ضربه ای می توان اجسام یا قطعاتی که هادی جریان الکتریکی هستند مانند اکسید کادمیوم و نقره را به قطعاتی از جنس برنج یا مس متصل کرد.

جوشکاری ضربه ای در صنایع هوافضا، کشتی سازی، خودروسازی و… به کار می رود. جوشکاری ضربتی دارای محدودیت هایی است که مهمترین آن مربوط می شود به نوع اتصال جوشکاری ضربتی که به ۴ گروه تقسیم می شود. اتصال لب به لب، میله به میله، میله به سطح و اتصال سطح به سطح. از آنجایی که کنترل دقیق مسیر جوشکاری کار مشکلی می باشد.حداکثر مساحتی که می توان در یک زمان جوشکاری کرد ۵/۰ اینچ مربع است.

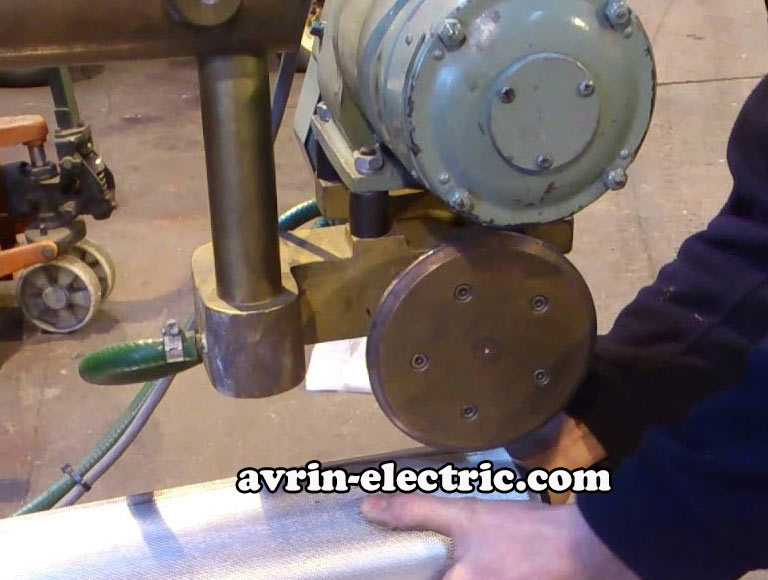

جوشکاری مقاومتی غلطکی و از پیش طراحی شده

جوشکاری مقاومتی غلطکی از برخی جهات شبیه نقطه جوش می باشد عمده تفاوتی که بین این دو نوع از جوشکاری وجود دارد در نقطه جوش از الکترود نقطه ای استفاده می شود اما در جوشکاری غلطکی از غلطک استفاده می شود. مزیت کاربرد غلطک به جای الکترود در این است که سرعت جوشکاری تا حد زیادی افزایش پیدا می کند. جریان الکتریکی با حرکت غلطک قطع و وصل می شود. کاربرد غلطک در جوشکاری غلطکی به این صورت است که جوش های نقطه ای بر روی هم ایجاد شوند. بیشترین استفاده از جوشکاری غلطکی در اتصالات لب به لب ورق ها می باشد. در روش جوشکاری مقاومتی از پیش طراحی شده برای اتصال قطعات آنها را روی یکدیگر قرار می دهند به نحوی که یکی از قطعات دارای برجستگی باشد. در این روش خود قطعه وظیفه ی الکترود را انجام می دهد. در اثر حرارت ایجاد شده و عبور جریان برق برجستگی قطعه ذوب می شود و پس از آن با فشردن قطعات به یکدیگر اتصال ایجاد می شود.

جوشکاری مقاومتی نواری

از جوشکاری نواری برای ساخت محفظه های که تحت فشار قرار دارند و جوشکاری قطعات تحت تنش استفاده می شود. معمولا به هنگام ساخت محفظه های تحت فشار با فلزات آلومینیومی مشکلاتی وجود دارد. اما برای جلوگیری از این مشکلات می توان برخی از پارامترهای جوشکاری را کنترل کرد. بدین ترتیب محصولاتی با خواص مکانیکی مناسب و حداقل عیوب جوشکاری را خواهید داشت. پارامترهای جوشکاری نواری عبارتند از: میزان جریان جوش، افزایش شیب جوش، نیروی فورج و…

مزایا جوشکاری مقاومتی

جوشکاری مقاومتی به علت مزایایی که دارد در بسیاری از صنایع کاربرد دارد برخی از مزایای جوشکاری عبارتند از:

· مدت زمان جوشکاری بسیار با سرعت و در کوتاه ترین زمان ممکن می باشد

· حداقل بخار ناشی از جوشکاری

· از لحاظ اقتصادی بسیار مقرون به صرفه است

· عملیات پروژه بسیار آسان می باشد

· این نوع از جوشکاری نیازی به فلز پرکننده ندارد

· هزینه تامین و نگهداری از تجهیزات بسیار بالا است

· جوشکاری های ناپیوسته دارای استحکام کمی می باشند

برای اجرای عملیات جوشکاری مقاومتی پارامترهایی مورد نیاز است که عبارتند از:

· تعیین زمان استاندارد برای جوشکاری

· شدت جریان مورد نیاز

· انرژی لازم برای فشردن قطعات به یکدیگر

· مقاومت الکتریکی سطوح

· شکل ظاهری الکترودها و خواص آنها