اصول کلی جوش مقاومتی براساس میزان مقاومت اجسام در مقابل عبور جریان الکتریکی شکل می گیرد.همانطور که میدانید اجسام مختلف در مقابل عبور جریان الکتریکی تا حد مشخصی از خود مقاومت نشان می دهند پس از آن به حالت خمیری یا مذاب تغییر شکل می دهند در فرآیند جوش مقاومتی پس از تغییر شکل مواد به حالت خمیری،قطعات تحت فشار قرار می گیرند و اتصال مد نظر جوش مقاومتی شکل می گیرد.

شرکت اورین الکتریک ، تولید کننده انواع دستگاه جوشکاری رکتی فایر ، تکفاز و سه فاز اینورتری ، دستگاه جوشکاری CO2 ، و دستگاه جوش آرگون و برش پلاسما ، آماده ارائه و فروش محصولات تولیدی و همچنین خدمات درخواستی به مشتریان محترم ، می باشد . به منظور تماس با کارشناسان و ارائه راهنمایی و مشاوره ، با شماره ☎️ ۰۹۱۲۱۲۶۰۱۴۲ و سایر شماره های درج شده در سایت تماس حاصل نمایید.

فرایند جوش مقاومتی

در فرایند جوش مقاومتی تمام فلزات برای رسیدن به حالت خمیری نیازمند دو عامل اساسی هستند که عبارتند از: جریان الکتریکی و گرما. در صورت عبور جریان الکتریکی در حد استاندارد از فلزات، حرارت و گرمای مورد نیاز برای تغییر شکل فلزات فراهم می شود. جریان الکتریکی دستگاه جوش مقاومتی توسط یک سیستم کنترل جریان هدایت و تنظیم می شود.یک عامل مهم دیگر در فرایند جوش مقاومتی فشار می باشد. در جوشکاری مقاومتی دو نوع فشار داریم فشار جوش و فشار چکشی. فشار جوش نوعی از فشار است که به هنگام عبور جریان الکتریکی از الکترود اعمال می شود و این فشار موجب نگه داشتن قطعات بر روی یکدیگر می شود. زمانی که قطعات به حالت خمیری تغییر شکل می دهند. فشار چکشی به قطعات وارد می شود زمان فشرده شدن قطعات به یکدیگر بسیار کوتاه است و تا زمانی است که اتصال بین قطعات شکل گیرد فشرده شدن ادامه دارد پس از آن فشار از روی قطعات برداشته می شود قطعات متصل به هم را از دستگاه خارج می کنند. در جوش مقاومتی ۴ فاصله زمانی وجود دارد که عبارتند از: مدت زمان جوشکاری، مدت زمانی که قطعات به یکدیگر فشرده می شوند، مدت زمان مورد نیاز برای نگهداری قطعات، مدت زمان خنک شدن دستگاه.

انواع روش های جوش مقاومتی

فرایند جوش مقاومتی به وسیله ی دستگاه های گوناگونی انجام می گیرند برخی از آنها عبارتند از: نقطه جوش ساده، نقطه جوش هفت تیری، نقطه جوش لحظه ای، جوش مقاومتی با ورق های نازک و…

· نقطه جوش هفت تیری: دستگاه جوش هفت تیری از انواع دستگاه های متحرک و قابل حمل محسوب می شود با وجود این دستگاه می توان سطوح نامنظم را جوشکاری کرد. از این روش جوشکاری در کارگاه های ورق سازی و صنایع اتومبیل سازی استفاده می شود. برای تغییر موقعیت الکترودها روش هیدرولیکی یا پنوماتیکی به کار می رود. تنظیم سه آیتم زمان، فشار و جریان الکتریکی توسط مهندس جوشکار انجام می گیرد.جوشکار نقطه ی جوش دو قطعه را تعیین می کند و باقی جوشکاری توسط دستگاه به طور اتوماتیک انجام می گیرد.

· نقطه جوش لحظه ای: برای عبور جریان الکتریکی در مدت زمان کوتاه از دستگاه نقطه جوش لحظه ای استفاده می شود.و فلزاتی مانند: آلومینیوم، آلیاژهای آن و فولاد ضد زنگ برای این نوع از جوشکاری کاربرد دارند. زمان عبور جریان الکتریکی از دستگاه نقطه جوش لحظه ای بسیار کوتاه است و فقط دستگاه های نقطه جوش لحظه ای می توانند این مدت زمان را مدیریت کنند. سرعت بالای جوشکاری احتمال اکسیداسیون فلزات را کاهش می دهد.

دستگاه های درز جوش و نقطه جوش

درز جوش: یکی از اجزای اصلی دستگاه درز جوش دو الکترود غلطک می باشد.برای استفاده از این دستگاه دو قطعه ی فلزی را بر روی هم قرار می دهند و جوشکاری در یک امتداد صورت می گیرد. زمانی که این غلطک ها بر روی قطعات حرکت می کنند سبب تولید جریان الکتریکی می شود و این جریان گرمای لازم برای ذوب قطعات را فراهم می کند.درز جوش ها را به نحوی تنظیم می کنند که کاملا کنار یکدیگر قرار گیرند یا فاصله کمی از هم داشته باشند.

نقطه جوش: در این روش جوشکاری در یکی از قطعات مورد جوشکاری برآمدگی ایجاد می کنند این برآمدگی و برجستگی بر روی قطعات را توسط ابزارات خاصی شکل می دهند.یکی از قطعات را بر روی قسمت برجستگی قطعه ی دیگر قرار می دهند و قطعات را تحت فشار قرار می دهند.سپس یک جریان الکتریکی شدیدی بین قطعات ایجاد می شود و تولید گرما می کند که سبب ذوب و اتصال قطعات می شود.

الکترودهای مورد استفاده در دستگاه های جوش مقاومتی

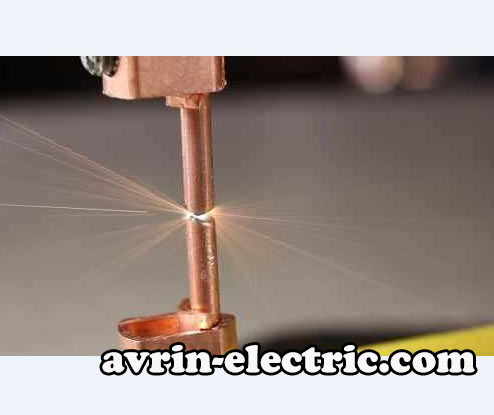

الکترودهایی که در دستگاه جوش مقاومتی به کار می روند هادی جریان الکتریکی می باشند و جریان الکتریکی را به فلزات انتقال می دهند.ویژگی های الکترود ها عبارتند از:هادی خوب برای جریان برق و هدایت گرما، مقاومت در برابر سختی و استحکام مکانیکی، تمایل ممزوج شدن نداشته باشند.فلز مس دارای هدایت گرمایی و الکتریکی خوبی است اما این فلز نرم است و با افزایش درجه حرارت موجب نرمی بیشتر فلز می شود.

الکترودها باید از هدایت الکتریکی خوبی برخوردار باشند تا بتوانند بدون گرم شدن بیش از اندازه جریان الکتریکی را به خوبی انتقال دهند. از طرفی باید هادی گرما باشند تا بتوانند این گرما را به راحتی به نوک الکترود و محل اتصال انتقال دهند.فلزاتی که برای ساخت الکترود به کار می روند به دو گروه تقسیم می شوند که عبارتند از:گروه اول فلز مس با هدایت الکتریکی و گرمایی مناسب میزان سختی و سایش آنها نیز خوب است. گروه دوم فلزات دیرگداز هستند که هدایت الکتریکی و گرمایی آنها به اندازه گروه اول نیست ولی نقطه ذوب و استحکام سایش آن بسیار بالا است که معمولا شامل فلزات ترکیبی مس و تنگستن هستند.

گروه اول فلزات مناسب برای جوشکاری مقاومتی

فلزات جوش مقاومتی برای فلزات گروه اول که ماده ی اصلی آن مس است عبارتند از:

· شاخه اول: به هنگام استفاده از دستگاه جوش نقطه ای ساده از فلزات آلومینیوم، آهن گالوانیزه، برنج استفاده می شود الکترود نیز از ترکیب مس و کادمیوم تشکیل شده است.

· شاخه دوم: در دستگاههای درز جوش و نقطه جوش فلزات مانند فولاد نرم، فولاد ضد زنگ، آلیاژهای نیکل و…به کار می رود.الکترود نیز از ترکیب مس و کروم تشکیل می شود.

· شاخه سوم: فولاد ضد زنگ دارای استحکام مکانیکی بالایی است و دستگاه های نقطه جوش برجسته و جوش مقاومتی سر به سر لحظه ای از این نوع فلز برای جوش مقاومتی استفاده می کنند الکترود مصرفی دستگاه از ترکیب مس و فلز زیرکونیم تشکیل شده است.

· شاخه چهارم: الکترودهای مصرفی این شاخه داری سختی و استحکام بالایی هستند. کاربرد این الکترود در مواردی با فشار، سایش زیاد و گرمای بیش از اندازه است.

· شاخه پنجم:فلزات این شاخه هدایت الکتریکی و گرمایی خوبی دارند.

گروه دوم فلزات مناسب برای جوش مقاومتی

ترکیبات فلز دیرگداز به پنج شاخه تقسیم می شود که عبارتند از:

· شاخه اول: هدایت جریان الکتریکی بالایی دارند آلیاژهای این فلزات برای نقطه جوش برجسته و سر به سر لحظه ای و لب به لب به کار می روند.

· شاخه دوم: مواد این شاخه دارای سختی بالایی هستند.

· شاخه سوم، چهارم، پنجم: برای جوش مقاومتی فلزاتی کاربرد دارند که هدایت الکتریکی بالایی دارند.نیاز به دستگاه ها و تنظیمات خاصی دارند.

الکترود هایی که برای جوشکاری مقاومتی به کار می روند به اشکال و اندازه های مختلفی تولید می شوند. برای این که جوش های حاصل از این الکترودها کیفیت مناسبی داشته باشند بهتر است این الکترودها را تمیز و پاکیزه کنید. الکترود دستگاه های جوش مقاومتی نیاز به وسیله ای دارند که آنها را در یک محل مناسب نگه دارد. الکترود گیرها بازوهایی در اطراف دستگاه هستند که الکترودها را به طرز صحیحی برای جوشکاری ثابت نگه می دارد.

مکانیسم دستگاه های جوشکاری مقاومتی

ساختار دستگاه جوشکاری مقاومتی از اهرم ها، چرخ دنده، بادامک و… تشکیل شده است. بازوی دستگاه نقطه جوش به وسیله اهرم ها کار می کنند. دستگاه های جوشکاری مقاومتی سربه سر فشاری از بادامک برای به حرکت در آوردن الکترود استفاده می کنند. اما برای به حرکت درآوردن الکترودهای دستگاه جوشکاری مقاومتی سربه سر لحظه ای از اجزای دنده و شانه دستگاه استفاده می شود. کنترل دستگاه های جوشکاری مقاومتی از انواع کلیدهای بسیار ساده ای هستند. دستگاه های جوشکاری مدرن تر به سیستم کنترل دقیق تری نیاز دارند. پارامترهای جوشکاری مقاومتی که توسط دستگاه های جوشکاری تنظیم می شوند عبارتند از:۱-جریان الکتریکی ۲-فشار ۳-زمان

· جریان الکتریکی توسط مسیرهایی که در ترانسفورماتور طراحی شده است تنظیم می شود.

· فشار توسط اهرم های موجود در دستگاه کنترل می شود.

· مدت زمان عبور جریان را می توان به طور دستی تنظیم کرد. برخی از دستگاه های الکتریکی خودکار داری یک تایمر برای تنظیم جریان الکتریکی است.

آزمون جوشکاری مقاومتی

در جوشکاری مقاومتی می توانید آزمون های مخرب را انجام دهید. در جوشکاری نقطه ای ورق های نازک بر اثر شدت و زمان جریان الکتریکی مشخصی به هم متصل می شوند. گان های جوشکاری مقاومتی شکلی شبیه به قیچی دارند که می توان نوک آن ها را خم کرد همین امر موجب کاهش فشار وارد شده می شود. همراستایی و کنترل فشار الکترود دو فاکتور اصلی برای افزایش کیفیت جوشکاری و افزایش طول عمر الکترود هستند.به هنگام اجرای عملیات جوشکاری دقت کنید هیچ گونه شکافی در قطعات وجود نداشته باشد. در صورت وجود شکاف در قطعات کیفیت جوشکاری به میزان زیادی کاهش پیدا می کند. گاهی اوقات نیاز است که قطعه ای که در معرض دید قرار می گیرد به هنگام جوشکاری نقطه ای ظاهر و شکل مناسبی داشته باشد مانند جوشکاری بدنه ی اتومبیل برای رسیدن به این هدف می توان از ورق های مسی استفاده کرد.

کاربرد جوشکاری مقاومتی

بیشترین کاربرد جوشکاری مقاومتی در بدنه خودروها می باشد.از روش جوشکاری مقاومتی می توان به صورت اتوماتیک در کارخانه های صنایع خودروسازی استفاده کرد. در صنایع بسته بندی و دندان پزشکی نیز جوشکاری مقاومتی به کار میرود.مزایای جوشکاری مقاومتی عبارتند از: سرعت در جوشکاری، میزان گازها و بخارات اندک، از نظر اقتصاد مقرون به صرفه است، کارکرد آسان، بدون نیاز به مواد پرکننده، اعوجاج به میزان کم