جوشکاری نقطه ای (جوشکاری مقاومتی) را می توان به عنوان یکی از انواع جوشکاری الکتریکی نام برد که امروزه بیش از پیش در صنعت مورد استفاده قرار می گیرد و از قدیم الایام از آن استفاده می شده است. این مدل جوشکاری با ایجاد فشار و گرما در محل مورد نظر، باعث جوش خوردن قطعات فلزی به یکدیگر می شود.

جوشکاری مقاومتی نقطه ای چیست؟

جوشکاری نقطه ای (spot welding)، مدلی از روش جوشکاری مقاومتی است که از طریق جمع شدن فشار و گرما در یک نقطه باعث جوش خوردن قطعات فلزی به یکدیگر می شوند. بعد از اینکه قطعه فلزی به نقطه ذوب خود برسد و حالت خمیری شکل داشته باشد، می توان قطعات را با این نوع جوش به یکدیگر آمیخت. قطعات فلزی با اینکه به نقطه ذوب خود می رسند ولی به طور کل ذوب نمی شوند.

شرکت اورین الکتریک ، تولید کننده انواع دستگاه جوشکاری رکتی فایر ، تکفاز و سه فاز اینورتری ، دستگاه جوشکاری CO2 ، و دستگاه جوش آرگون و برش پلاسما ، آماده ارائه و فروش محصولات تولیدی و همچنین خدمات درخواستی به مشتریان محترم ، می باشد . به منظور تماس با کارشناسان و ارائه راهنمایی و مشاوره ، با شماره ☎️ ۰۹۱۲۱۲۶۰۱۴۲ و سایر شماره های درج شده در سایت تماس حاصل نمایید.

جوشکاری نقطه ای بیشتر برای جوش زدن ورق های فلزی مورد استفاده قرار می گیرد. ضخامت ورق های که از این طریق به یکدیگر جوش زده می شوند باید بین ۳ تا ۵ اینچ باشد.

انواع روشهای جوشکاری مقاومتی

جوشکاری نقطه ای با اینکه با استفاده از دستگاه های متعدد، بر پایه یکسری قواعد و اصول کلی، در صنعت مورد استفاده قرار می گیرد. جوشکاری مقاومتی دارای تکنیک های مختلفی برای جوش زدن می باشد، می توان به روش های زیر اشاره نمود:

- جوشکاری نقطه ای

- جوشکاری الکتریکی

- جوشکاری حالت جامد

- جوشکاری گاز اکسیژن

- جوشکاری قوس الکتریکی

جوش نقطه ای چگونه به وقوع می پیوندد؟

جوشکاری نقطه ای که از روش های جوشکاری مقاومت الکتریکی (ERW) می باشد، بدون نیاز به هیچ گونه فیلتری، ورقه های فلزی را به یکدیگر اتصال و جوش می دهد.

فرایند جوشکاری نقطه ای به این صورت انجام می شود که با استفاده از دو الکترود تراشیده شده از جنس آلیاژ مس، می توان با بالا بردن فشار و گرما، دو قطعه را به یکدیگر اتصال داد. وظیفه این دو الکترود، انتقال جریان الکتریکی بین دو قطعه فلزی می باشد که قرار است به یکدیگر جوش زده بشوند. این مواد که بر اثر گرمای به وجود آمده در محل مورد نظر ذوب شده اند، در صورتی که جریان الکتریکی قطع شود، فشرده شده و به صورت کامل به یکدیگر جوش می خورند.

این گرمای به وجود آمده از طریق جریان الکتریکی تامین می شود. این جریان، به وسیله الکترودهای مسی به جسم انتقال می یابد. توانایی انتقالی بالا در گرما و جریان الکتریکی و مقاومت الکتریکی کم باعث شده است تا از این آلیاژ بیشتر از دیگر آلیاژها، استفاده شود. آلیاژ مس با داشتن چنین ویژگی هایی به سرعت گرما را به قطعه منتقل می کند. این مقدار گرما به میزان رسانندگی گرمایی و الکتریکی و مدت زمانی که لازم است تا جریان انتقال یابد، بستگی دارد.

با استفاده از فرمول زیر می توان مقدار گرمایی که از راه جریان برق تامین می شود را اندازه گرفت: H=RI۲t

در این فرمول H نماد انرژی گرمایی، I نشان دهنده جریان، R و T به ترتیب نشان دهنده ی مقاومت الکتریکی و مدت زمانی که لازم است جریان به جسم منتقل یابد، می باشد.

مواد مناسب برای جوشکاری نقطه ای

از جمله آلیاژهایی که کار ما را در روش جوشکاری نقطه ای آسان می کند می توان به استیل و فولاد اشاره کرد. البته این را هم باید گفت که هر مدل از آلیاژ فولاد، برای جوشکاری مناسب نیست چرا که هر چقدر میزان کربن در آلیاژ فولاد بیشتر باشد، میزان شکستگی محل جوش افزایش می یابد. پس فولادی که آلیاژ آن از مقدار کمتری از کربن تشکیل شده است، برای این روش جوشکاری مناسب است.

با آلیاژ فولادی که با زینک پوشیده شده است و نیز به آن فولاد گالوانیزه گفته می شود، نمی توان در جوشکاری از این ماده استفاده کرد؛ چرا که این آلیاژ نسبت به آلیاژ فولادی که با زینک پوشیده نشده است، نیازمند جریان بیشتری برای جوشکاری می باشد. همچنین به وسیله این آلیاژ الکترودهای مس بعد از مدت کوتاهی باید تمیز و یا تعویض شوند.

با استفاده از جوشکاری نقطه ای می توان مس و آلیاژ های آن را به یکدیگر متصل کرد. ناگفته نماند که می توان با استفاده از روش های قدیمی از مس در جوشکاری نقطه ای استفاده کرد ولی این روش ها برای آلیاژ های مس امکان پذیر نیست؛ زیرا گرمایی که در الکترود ایجاد می شود، با میزان گرمایی که در محل به وجود می آید برابری می کند. راه حل این مشکل این است که از آلیاژی که مقاومت الکتریکی بالایی دارد در الکترود استفاده شود. این مواد که مولیبدن و تنگستن نام دارند، دمای ذوب آنها از مس بالاتر و در حدود ۱۰۸۰ درجه سانتی گراد می باشد.

کاربرد جوشکاری نقطه ای

در بسیاری از صنایع ردپای جوشکاری نقطه ای به چشم می خورد. از صنایعی که در آن بیشتر از جوشکاری صنعتی استفاده می شود، می توان موارد زیر را نام برد:

- وسایل فلزی

- صنعت راه آهن

- صنعت هوافضا

- الکترونیک و ساخت و ساز

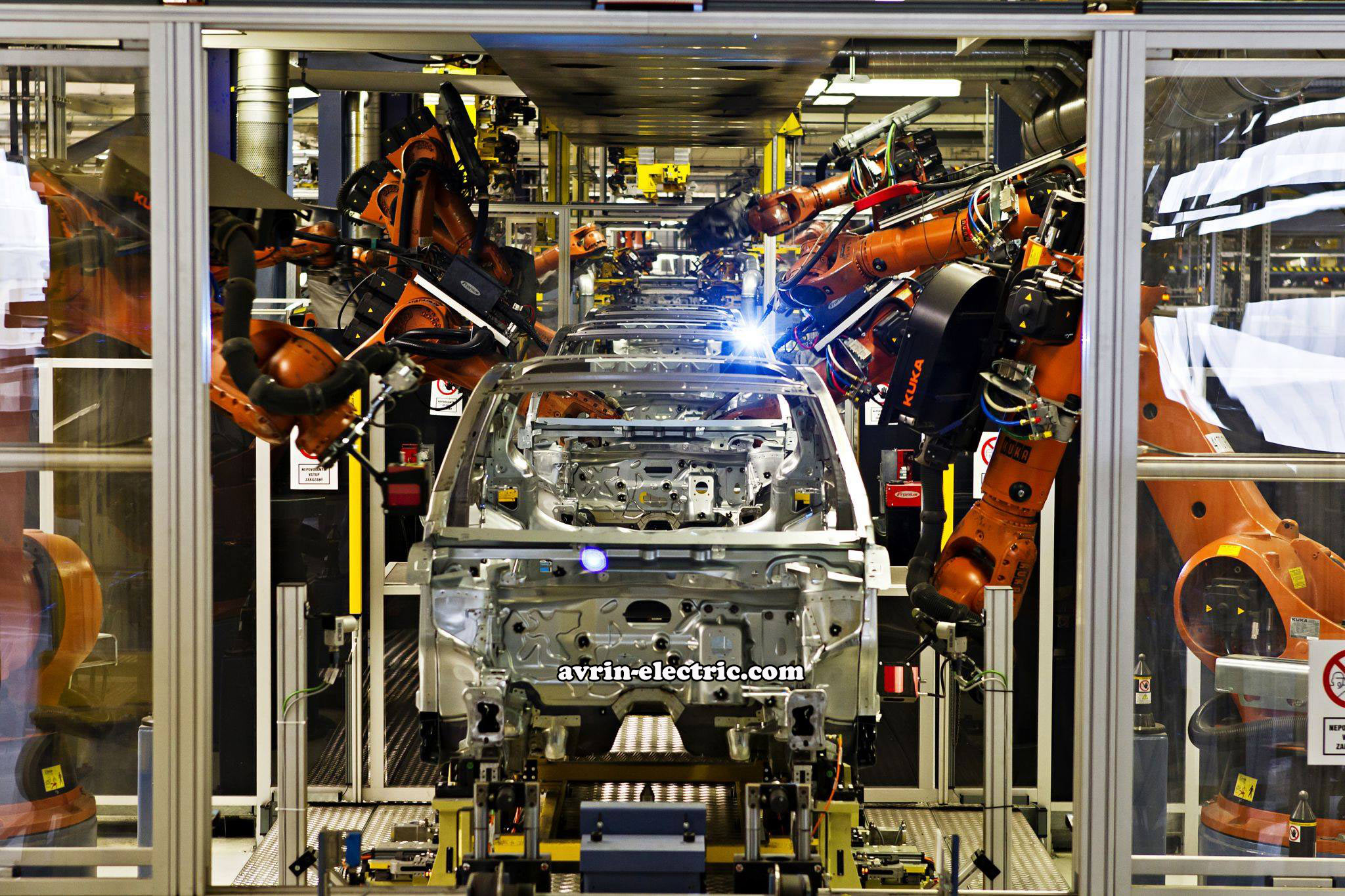

- صنایع خودرو سازی (بیشتر از همه)

بیش از ۱۰۰ سال است که شرکت های خودرو سازی از جوشکاری نقطه ای (RSW) برای اتصال قطعات خودرو به یکدیگر استفاده می کنند. امروزه این مدل جوشکاری به صورت کاملا اتوماتیک و به کمک ربات ها در صنعت خودرو سازی مورد استفاده قرار میگیرد. استفاده از جوشکاری مقاومتی به منظور چسباندن تجهیزات کوچک پزشکی به چسب های فلزی، یکی دیگر از کاربرد های این روش جوشکاری می باشد.

تجهیزات جوش مقاومتی

دستگاه جوش نقطه ای به دو قسمت کلی تقسیم بندی می شوند: بخش الکتریکی که مسئولیت حرارت گرمایی را عهده دارد و بخش دیگر، واحد فشاری است که مسئولیت مکانیکی دستگاه جوش را برعهده دارد.

بخش اول با بالا بردن دما قطعه جوش و بخش دوم با افزایش فشار سبب می شود تا دو قطعه فلزی رو هم متصل شده و به هم جوش بخورد. می توان از جریان متناوب ۲۲۰ و ۲۵۰ برای تامین برق دستگاه استفاده کرد و گاهاً لازم می شود تا برای افزایش بهبود عملکرد جوشش مقاومتی از ترانسفورماتور استفاده کرد. این وسیله باعث کاهش ولتاژ و بالا رفتن جریان الکتریکی می شود. ترانسفورماتور از طریق دو فک که از آلیاژی خاصی ساخته می شود، جریان الکتریکی را به قطعه انتقال میدهد که همیشه یکی از آنها متحرک و دیگری ثابت می باشد.

الکترود مانند گیره، دو ورق را در موقعیت مورد نظر گرفته و مانع از تکان خوردن آنها می شود. الکترودها در صورت لزوم جریان الکتریکی را به قطعه انتقال می دهند که این امر باعث حرارت موضعی در سطح مشترک دو قطعه می شود. جریان الکتریکی به وجود آمده باعث می شود تا دو ورق فلزی در محل مماس به مقدار خیلی کم ذوب شده و بعد از قطع کردن جریان الکتریکی و افزایش فشار، دو قطعه به یکدیگر جوش بخوردند.

یکی دیگر از بخش های دستگاه جوش که سیستم های جوش فرمان نامیده می شود، کاری شبیه به تایمر و جریان پروسه را برعهده دارد. این قسمت از دستگاه شامل دو بخش قدرت و فرمان می باشد. بخش فرمان که امروزه از مدارهای میکروپروسسورها تشکیل می شود، موجب می شود تا این دستگاه جوشکاری از جریان الکتریکی به اندازه جریان برق شهر و یا حتی کمتر از آن استفاده کند. قسمت فرمان این دستگاه که از مداری به نام تریستور تشکیل شده است، باعث بالا رفتن کلید های ظرفیتی و امنیت جان افراد می شود. این قسمت از دستگاه معمولا با جریان برق AC کار می کند. به غیر از این مورد، ماشین های دیگری نیز وجود دارد که با توجه به این شرایط، بعد از آنکه جریان AC رکتیفایرهای خاص را تولید کردند، اقدام به تولید جریان DC می کنند.

مزایای جوشکاری نقطه ای (RSW)

همانطور که گفتیم، جوشکاری نقطه ای در صنایع بسیاری به کار می رود. در مورد مزایای این نوع روش جوشکاری بایستی به موارد زیر اشاره نمود:

- کوتاه بودن زمان فرایند جوش

- نداشتن جرقه در حین جوشکاری

- کم بودن بخارات به وجود آمده در حین جوشکاری

- داشتن امنیت جانی شخص حوشکاری به دلیل کم بودن ولتاژ جریان

معایب جوشکاری (spot welding)

همچنین در ادامه مزایای که می توان برای این روش از جوشکاری بیان کرد، بایستی از معایب آن نیز نام برد که عبارتند از:

- مصرف زیاد برق دستگاه جوش

- محدود بودن ضخامت قطعه جوش

- پیچیده و گران قیمت بودن دستگاه جوش

- حساس بودن میزان فشار و جریان الکتریکی به قطعه جوش

عوامل موثر بر جوش نقطهای

میزان شدت جریان و زمانی که لازم است تا جریان انتقال یابد، تنها به وسیله دستگاه جوش قابل تغییر است، اما مقدار مقاومت الکتریکی به عواملی مختلفی بستگی دارد. این عوامل به شرح زیر می باشد:

- میزان فشار وارده از سوی الکترودها به قطعه کار

- شکل، اندازه و جنس الکترودها

- جنس و مقاومت گرمایی و الکتریکی قطعه

- میزان کثیفی و صیقلی بودن قطعه کار

مسائل مهم در روش جوش نقطه ای

در انتها، لازم است یکسری نکات را نیز در مورد روش جوش نقطه ای بیان کنیم که عبارتند از:

- در صورتی که میزان ورود و خروج آب به درستی کنترل نشود، باعث سوختن فک ها و دستگاه جوش می شود.

- باید مدت زمان نقطه جوش به اندازه باشد، برای این کار می توان از تایمر استفاده کرد.

- با توجه به ضخامت قطعه، باید از الکترود و دستگاه جوش مناسب استفاده کرد.

- با تمیز کردن فک های دستگاه جوشکاری، می توان به بهبود فرایند جوش کمک کرد. برای این کار می توان از سوهان و یا سنباده کمک گرفت.