در کارهای مهندسی معمولا یک حد خطای مجاز در نظر گرفته می شود.در مورد کارهای مربوط به جوشکاری نیز به همین صورت می باشد. برخی از خطاهای مهندسی در حین کار به وجود می آیند، برخی در انتهای کار، پیچیدگی در جوش از جمله خطاهای مهندسی محسوب می شود که در انتهای کار به وجود می آید و برای رفع آن، باید کار از ابتدا اجرا شود.

شرکت اورین الکتریک ، تولید کننده انواع دستگاه جوشکاری رکتی فایر ، تکفاز و سه فاز اینورتری ، دستگاه جوشکاری CO2 ، و دستگاه جوش آرگون و برش پلاسما ، آماده ارائه و فروش محصولات تولیدی و همچنین خدمات درخواستی به مشتریان محترم ، می باشد . به منظور تماس با کارشناسان و ارائه راهنمایی و مشاوره ، با شماره ☎️ ۰۹۱۲۱۲۶۰۱۴۲ و سایر شماره های درج شده در سایت تماس حاصل نمایید.

پیچیدگی در جوش

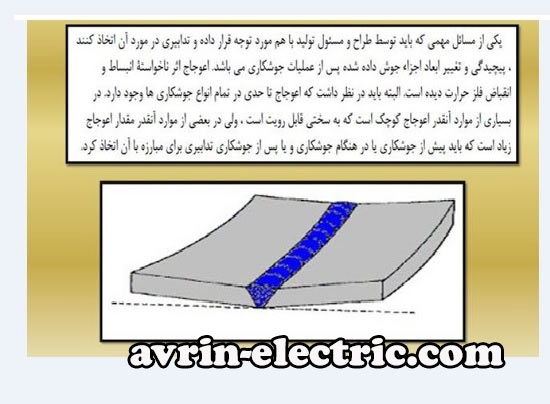

پیچیدگی در جوش زمانی اتفاق می افتد که قطعه بر اثر جوشکاری دچار تغییرات در ابعاد و اندازه می شود. در اصطلاح عموم به این پدیده تاب برداشتن نیز گفته می شود. پیچیدگی در جوش از جمله ایراداتی است که به صورت رایج در جوشکاری اتفاق می افتد. از دلایل اصلی پیچیدگی در جوش انقباض و انبساط فلز جوش بر اثر حرارت در جوشکاری می باشد. در زمان جوشکاری فلز جوش بر اثر حرارت دچار انبساط می شود در واقع این یک واکنش طبیعی و اجتناب ناپذیر است اما زمانی که فلز سرد می شود انقباض رخ می دهد و قطعه فلزی دچار اعوجاج می شود. زمانی که در حین جوشکاری قطعات فلزی یک قسمت از فلز حرارت می بیند و قسمت های دیگر فلز گرم نمی شوند همین امر سبب می شود قسمتهای مختلف فلز دچار انقباض و انبساط شود در نتیجه پیچیدگی در جوش ایجاد می شود. پیچیدگی در جوش سبب ضعیف شدن قطعه در برابر بار وارد شده حاصل از تنش می شود و قطعه مقاومت خود را از دست می دهد در نتیجه ترک و شکستگی در قطعه رخ می دهد.

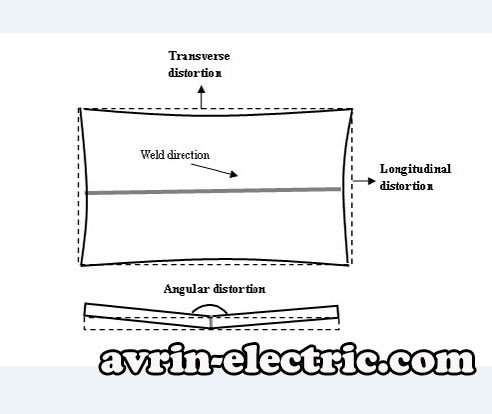

انواع پیچیدگی در جوش

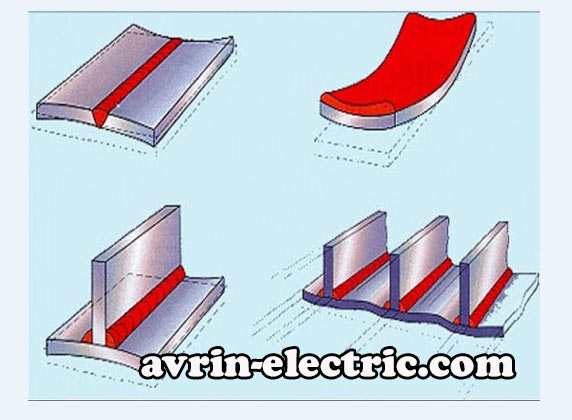

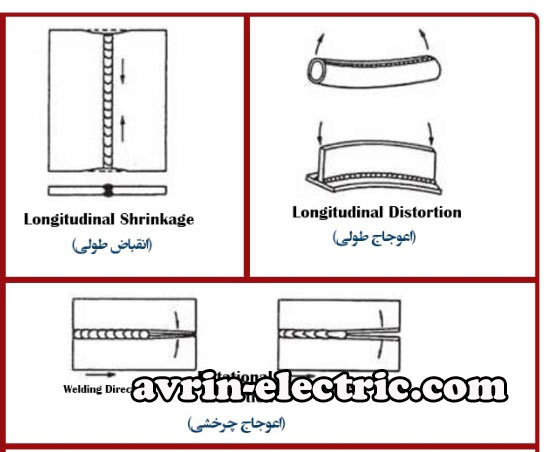

پیچیدگی و اعوجاج به وجود آمده در قطعات به هنگام جوشکاری را به سه دسته تقسیم می کنند که عبارتند از:

۱. پیچیدگی در جوش بر اثر انقباض طولی: چنانچه قطعه فلزی تحت جوشکاری در امتداد خود دچار پیچیدگی و اعوجاج شود این پیچیدگی به علت انقباض قطعه فلزی جوشکاری شده در امتداد جوش رخ می دهد. زمانی که دو قطعه فلز به وسیله جوش یک طرفه به یکدیگر متصل می شوند شکل این اتصال به صورت حرف V می باشد در نتیجه مواد مذاب بیشتری در قسمت گرده فلز جوش تجمع پیدا می کند و سبب تغییر شکل قطعه می شود.

۲. پیچیدگی جوش بر اثر انقباض عرضی: زمانی که قطعات فلزی متصل به هم در راستای عرضی دچار پیچش شوند لبه های فلزی دو قطعه دچار پیچیدگی خواهند شد. علت این نوع پیچیدگی آن است که دو قطعه فلزی قبل از جوشکاری به یک تکیه گاه متصل نشدن در نتیجه لبه های فلزی به یکدیگر نزدیک می شوند.

۳. پیچیدگی زاویه ای: زمانی که قطعات در ناحیه ی گوشه ای اتصال پیدا می کنند به علت عدم تعادل در میزان فلز جوش در دو طرف قطعه در نتیجه انقباض بیشتر در حوضچه مذاب پیچیدگی زاویه ای رخ می دهد.

عوامل موثر بر پیچیدگی در جوش

عوامل زیادی بر پیچیدگی در جوش تاثیر گذار است به عنوان مثال متغیرهای موجود در جوشکاری تاثیرات زیادی در پیچیدگی جوش می گذارند. این متغیرها عبارتند از: شدت جریان وارد شده در حین جوشکاری که تولید حرارت می کند، میزان پیش گرم وپس گرم کردن و ترتیب اجرای عملیات جوشکاری از عوامل تاثیر گذار در جوشکاری می باشند. از جمله عوامل تاثیر گذار دیگر که سبب تاب خوردگی در قطعات فلز می شود خواص فیزیکی و مکانیکی قطعات فلزی می باشد. خواص مواد نیز شامل هدایت حرارتی، انبساط مواد، قابلیت شکل پذیری و مقاومت مواد می شود.

به عنوان نمونه در موقعیت یکسان فولاد زنگ نزن نسبت به فولاد کم کربن بیشتر دچار پیچیدگی می شود. شکل و فرم هندسی اتصال که در شکل پخ، زاویه ی پخ، اتصال جوش یک طرفه یا دو طرفه تاثیر گذار است نیز سبب پیچیدگی در جوش می شود. مونتاژ کردن قطعات و آماده سازی قطعات نیز از جمله عوامل تاثیر گذار در پیچیدگی جوش می باشد استفاده از ابزارآلاتی نظیر گیره، بند، خال جوش زدن و… به هنگام جوشکاری سبب راحت تر اجرا شدن عملیات جوشکاری می شود و از طرفی سبب جلوگیری از برخی از تغییر شکل ها از جمله پیچیدگی در جوش می شود.

روش های جلوگیری از پیچیدگی و اعوجاج

برای جلوگیری از پیچیدگی در جوش باید قبل از جوشکاری و بعد از آن اقداماتی را انجام داد که اقداماتی که قبل از جوشکاری انجام می شود عبارتند از:

- برای این که در زمان جوشکاری قطعه از جای خود حرکت نکند قطعات را به هنگام جوشکاری به یک تکیه گاه با خال جوش فیکس می کنند به این ترتیب از تغییر شکل قطعه پس از پایان جوشکاری نیز جلوگیری می شود.

- برای ثابت نگه داشتن قطعات فلزی در هنگام جوشکاری گاهی از قید، بند و مهار استفاده می شود.

- تا جایی که امکان دارد از جوشکاری دو طرفه برای اتصال دو قطعه فلزی استفاده شود.

- در هنگام طراحی و ساخت قطعات باید پیچیدگی و اعوجاج را خنثی کرد.

- برای بدست آوردن مقاومت و استحکام لازم برای قطعه مورد نظر از تعداد جوش های کوچکتر و کمتری باید استفاده کرد.

- منطقه مورد نظر برای جوش را تحت حرارت بیشتر قرار می دهیم.

- افزایش سرعت در عملیات جوشکاری

افزایش ضخامت فلزات

اقداماتی که برای جلوگیری از پیچیدگی در جوش پس از پایان عملیات جوشکاری باید انجام شود شامل:

- باید تنش هایی که در حین و پایان جوشکاری باقی مانده را کاهش یا حذف کرد

- از بین بردن و کمتر کردن پیچیدگی ها

از بین بردن تنش های باقیمانده

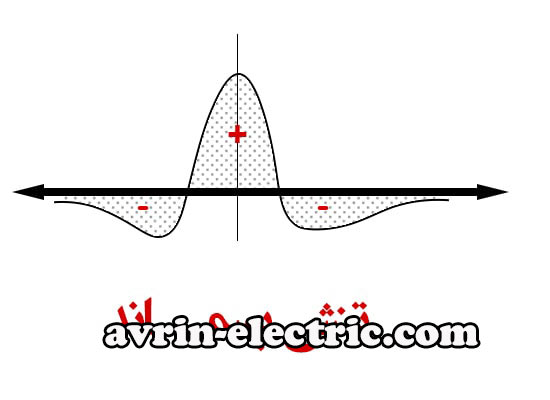

گاهی اوقات در زمانی که بر روی فلزات جوشکاری یا ماشین کاری می شود تنش هایی بر روی قطعات باقی می ماند و پس از اتمام کار که قطعات تحت بار خارجی قرار می گیرند این تنش های باقیمانده خود را نشان می دهند.تنش های پسماند به این صورت است که همدیگر را خنثی می کنند یعنی زمانی که بخشی از قطعه تحت تنش کششی است در مقابل بخشی دیگر تحت تنش فشاری می باشد.به این ترتیب در جسم تعادل ایجاد می شود به طور کل تنش های باقیمانده سبب ناپایداری در قطعات فلزی می شود.تنش های باقیمانده سبب کاهش مقاومت برای تحمل بارهای وارده و کاهش عمر خستگی می شوند.این تنش ها به صورت نیروی اضافی که برای آن ها هیچ برنامه ریزی نشده است بر روی قطعات وارد می شود و گاهی سبب تخریب کامل سازه ساختمانی می شود.

نحوه ایجاد تنش های باقیمانده در جوشکاری

همانطور که می دانید جوشکاری از عوامل موثر در به وجود آمدن تنش پسماند در قطعات می باشد. این اتفاق زمانی رخ می دهد که قطعات فلزی بر اثر جوشکاری به طور مرتب گرم و سرد می شوند و به این ترتیب تنش هایی در منطقه جوشکاری شده و مناطق همجوار ایجاد می شود و در قطعات فولادی باقی می ماند. تغییرات در ابعاد و اندازه قطعات فلزی به هنگام انبساط تحت تاثیر مستقیم حرارت می باشد. زمانی که قسمتی از قطعه فولادی تحت حرارت قرار می گیرد این قسمت تمایل به تغییر شکل دارد و این حرارت ایجاد شده را با شیب ملایم به نواحی مجاور انتقال می دهد اما نواحی مجاور که تحت حرارت ناشی از جوش قرار نگرفته اند با این تغییر شکل مقابله می کنند. نحوه توزیع تنش های پسماند در قطعات فولادی تا حدود بسیاری به روش انتخاب جوشکاری و نوع مهار قطعه فلزی توسط سیم و بند بستگی دارد.

عوامل ایجاد تنش پسماند

تنش های پسماند بر روی خواص مکانیکی مانند استحکام خستگی قطعات فلزی تاثیر می گذارد. براساس تحقیقات انجام شده علت عمده سوانحی که پس از پایان ساخت سازه در پل های فلزی یا سازهای صنعتی رخ می دهد ناشی از تنش های باقیمانده در اتصالات قطعات فلزی می باشد. برای جلوگیری از این سوانح بایستی طول جوشکاری کوتاه باشد و اتصالات جوشکاری در مناطق دورتر از مرکز تنش باشد و یا در نهایت نزدیک به تنش های فشاری باشد.

مهمترین عواملی که سبب ایجاد تنش و در نتیجه پیچیدگی در جوش می شود عبارتند از:

- حرارت غیر یکنواخت بر روی سطح قطعات

- پیچیدگی در جوشکاری انواع سازه های فلزی

- تغییراتی که به موجب حرارت جوشکاری در فلز ایجاد می شود

- افزایش حرارت مساوی با پایین آمدن تنش تسلیم است

- نحوه مهار کردن قطعه فلزی برای جوشکاری

نحوه کم کردن تنش های پسماند

سازه های فلزی که به وسیله ی جوشکاری به یکدیگر متصل شده اند چه زمانی که توسط بند یا بست و…مهار شده باشند چه در زمانی که آزاد باشند، ماهیت تنش تسلیم موجود در قطعات سبب ایجاد تنش پسماند خواهد شد.تنش های به وجود آمده در سازه های فلزی بستگی به ترکیبات شیمیایی، نوع جوشکاری، شرایط بهره برداری و… دارد.با از بین بردن تنش های موجود در سازه های فلزی، قطعات فلزی مقاومت و استحکام بیشتری در برابر تنش ها پیدا خواهند کرد و ابعاد قطعات فلزی پایدارتر می شوند و قطعات فلزی در مقابل خوردگی مقاومت بالاتری بدست خواهند آورد.

مقایسه تنش زدایی ارتعاشی و حرارتی

- کیفیت تنش زدایی ارتعاشی و حرارتی با یکدیگر برابر هستند

- از روش ارتعاشی برای مواد مختلف استفاده می شود

- هیچ محدودیتی از نظر وزن، ابعاد و شکل وجود ندارد

- خواص مواد تشکیل دهنده فلزات را تغییر نخواهد داد

- پوشش قطعات فلزی با تنش ارتعاشی دچار تخریب نمی شود

- استفاده از روش تنش زدایی ارتعاشی سبب افزایش سرعت و صرفه جویی در زمان می شود

- ابزارآلات مورد نیاز در این روش به راحتی قابل حمل می باشند. می توان عملیات مربوط به تنش زدایی را در همان محل ساخت سازه انجام داد و به این صورت در هزینه های حمل و نقل صرفه جویی کرد

- چنانچه پروژه دارای عملیات پیچیده ای نباشد کل مدت زمان تنش زدایی فقط چند دقیقه خواهد بود

- در تنش زدایی ارتعاشی هیچ گونه آلودگی به وجود نخواهد آمد