یک جایگزین مناسب برای جوشکاری های سنتی، جوشکاری فراصوتی می باشد که برای اتصال قطعات فلزی به یکدیگر از امواج فراصوت استفاده می کند و فشار و انرژی کمتری لازم خواهد داشت. این جوشکاری به دلایلی مثل پیچیده بودن قطعات الکتریکی که در دستگاه ها وجود دارد و اینکه کنترل کردن آنها نیازمند کامپیوتر می باشد، پیشرفت های زیادی داشته است. در این مقاله نیز به بررسی اطلاعاتی درباره جوشکاری فراصوتی خواهیم پرداخت تا با مزایا و معایب آن آشنا شوید و کاربردهای آن را بدانید.

جوشکاری فراصوتی

در طی فرآیند جوشکاری فراصوتی، لرزشی به صورت مستمر را خواهیم داشت که به دلیل صوت هایی می باشد که فرکانس بالا دارد. این لرزش ها مواد را به یکدیگر سایش می دهند و به دلیل ایجاد اصطکاک، دمای سطح تماس آنها زیاد می شود و استمرار آن شرایطی فراهم می کند که دو قطعه به هم متصل شوند. در واقع در این فرآیند از ارتعاشات مکانیکی که بالاتر از حد لازم برای شنیدن هستند، به جهت اتصال استفاده می شود. در جوشکاری فراصوتی بر اثر نوسان هایی که فرکانس بالا دارند، اتم های فلزی و مولکول ها متلاشی می شوند و یک اتصال مکانیکی ایجاد می شود. قطعاتی که می خواهیم به هم جوش دهیم، تحت فشار قرار می گیرند تا روی هم نگه داشته شوند و ارتعاشات التراسونیک که فرکانس آنها بیست تا هفتاد هرتز می باشد نیز بر آنها وارد می شود. پایان این عملیات در کمتر از یک ثانیه خواهد بود و انواعی خواهد داشت که شامل جوشکاری خطی، جوشکاری حلقوی، جوشکاری نقطه ای و درزی پیوسته می باشد.

شرکت اورین الکتریک ، تولید کننده انواع دستگاه جوشکاری رکتی فایر ، تکفاز و سه فاز اینورتری ، دستگاه جوشکاری CO2 ، و دستگاه جوش آرگون و برش پلاسما ، آماده ارائه و فروش محصولات تولیدی و همچنین خدمات درخواستی به مشتریان محترم ، می باشد . به منظور تماس با کارشناسان و ارائه راهنمایی و مشاوره ، با شماره ☎️ ۰۹۱۲۱۲۶۰۱۴۲ و سایر شماره های درج شده در سایت تماس حاصل نمایید.

دستگاه جوشکاری فراصوتی

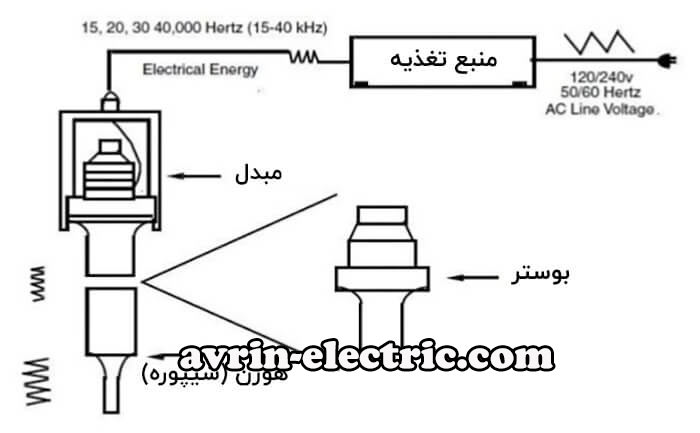

چهار بخش را در دستگاه جوشکاری فراصوتی خواهیم داشت. یک قسمت منبع تغذیه است که وظیفه تبدیل برق با فرکانس پایین را به برق با فرکانس بالا را بر عهده دارد. پشته جوشکاری که ارتعاشات مکانیکی را تولید می کند از بوق جوشکاری، تقویت کننده و مبدل تشکیل شده است. قطعه دیگر ترانسفورماتور است که تبدیل برق با فرکانس بالا را به صوتی که فرکانس بالا دارد بر عهده دارد. این قسمت دیسک های سرامیکی برقی دارد که که محل قرارگیری آنها مابین دو بلوک فلزی خواهد بود که این فلز معمولا تیتانیوم می باشد. یک صفحه فلزی که نازک است بین دیسک ها قرار گرفته است که سبب تشکیل الکترود می شود. این قطعه ظریف است و در کار با آن باید احتیاط به خرج داد.

بخش سوم دستگاه تقویت کننده می باشد که لرزش های فراصوت را بزرگتر می کند.این قطعه ضمن اینکه ارتعاشات مکانیکی که در نوک مبدل تولید شده اند را تقویت می کند و به قسمت جوشکاری انتقال می دهد، محلی را فراهم می کند تا پشته روی پرس جوش نصب شود. قسمت چهارم شیپور است که بر لرزش های فراصوت تمرکز می کند و برای اینکه جوش ایجاد شود، انتقال لرزش به مواد مورد نظر را انجام می دهد. این ۴ مورد جز قطعات اصلی هستند و علاوه بر اینها پایه ای دارد که مواد مورد استفاده را نگهداری می کند. البته ممکن است سبب شوند مواد با اعمال نیرو و بدون نیاز به پایه در جای خود نگهداری شوند.

کاربرد جوشکاری فراصوتی

از جوشکاری فراصوتی در قطعات خودرو، دستگاه های پزشکی، محصولات الکتریکی و … استفاده می شود. اگر بخواهید بردهای کامپیوتری و اجزای الکتریکی را مونتاژ کنید، از این جوشکاری می توانید استفاده کنید. ماسک های صورت، فیلتر، ولو، کاتتر و دستگاه های پزشکی نیز با استفاده از جوشکاری فراصوتی تهیه خواهند شد. این فرآیند هم چنین در صنعت بستهبندی استفاده می شود تا بسته بندی های حبابی، لوله های مونتاژ و بسته بندی های پلاستیکی را تهیه کند. در صورت نیاز به راهنمایی در زمینه خرید تجهیزات جوشکاری فراصوتی و کاربردهای آن با شماره تماس های موجود در سایت تماس حاصل فرمایید تا کارشناسان مجموعه راهنمایی های لازم را انجام دهند.

مراحل جوشکاری به روش فراصوتی

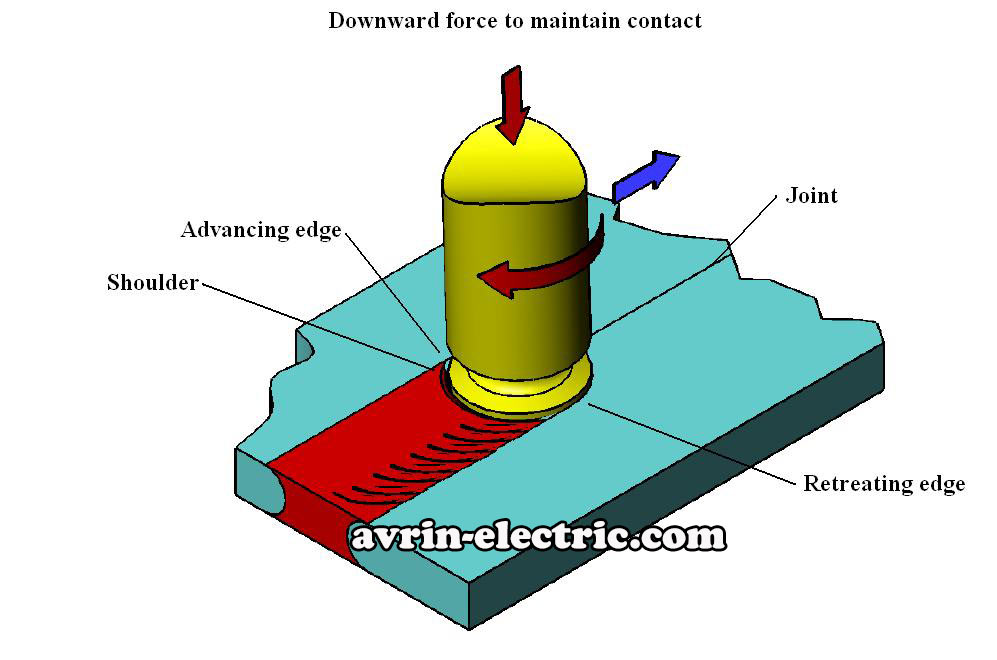

در ابتدا از پایه نگهدارنده استفاده می شود تا قطعات را روی آنها قرار دهیم. سپس برای جوش دادن قطعات، آنها را به شیپور متصل می کنیم، در این مرحله فشار مناسبی وارد می کنیم تا ارتباط شیپور با مواد مورد نظر حفظ شود و در همان موقعیت نگه داشته شوند. در این لحظه به دلیل اینکه شیپور لرزش های فراصوت را به مواد منتقل می کند، دما بالا خواهد رفت. این لرزش ها به دو طرف و هم چنین بالا به پایین کمتر از ۱ میلی متر جابه جایی خواهند داشت. سپس جوش خوردن موارد مورد نظر رخ می دهد و به عقب کشیده شدن شیپور را خواهیم داشت. در انتها موادی که جوش خورده اند از پایه نگهدارنده جدا می شوند.

کنترل پارامترها در جوش فراصوتی

برای اینکه بتوانیم عواملی مثل دما، فشار و زمان را در جوشکاری فراصوتی کنترل نماییم از کامپیوتر استفاده می کنیم و یا میکروپردازشگری که در دستگاه جوشکاری وجود دارد را مورد استفاده قرار می دهیم. نوع و خصوصیتی که ماده مورد نظر دارد موجب رخدادهایی در طی فرآیند جوشکاری می شود. اگر بخواهیم قطعات فلزی را جوش دهیم، لرزش های فراصوت به سمت مواد به شکل موازی منتقل می شوند. در این لحظه بدون اینکه مواد ذوب شوند با گرمای حاصل از اصطکاک، دمایی که در سطح فلز وجود دارد را تا یک سوم دمای لازم برای ذوب می رسانیم. اکسیدهای سطحی موجود در فلز با این گرما از بین می روند و اتم های فلز برای اینکه بین سطوح حرکت کنند موقعیت خوبی پیدا می کنند و بین دو جز پیوند نگهدارنده تشکیل خواهد شد.

جوش فراصوتی در مواد پلاستیکی

لرزش ها در جوش فراصوتی مواد پلاستیکی به شکل عمودی به سطح مورد نظر منتقل می شوند و دما به دلیل گرمای اصطکاک زیاد می شود و در نهایت ذوب قطعه پلاستیکی را خواهیم داشت. ترکیب مولکول های پلاستیک را در این موقعیت خواهیم داشت که تشکیل پیوند می دهند. این سطوح پلاستیکی بعد از اینکه سرد شدند، به یکدیگر جوش می خورند. جوشکاری زمان متفاوتی دارد اما می توان این زمان را کاهش داد. زمانی که برای اعمال لرزش های فراصوت مورد نیاز است و هم چنین فرکانس امواج صوتی و فشاری که برای حفظ موقعیت مواد وارد می شود، از جمله عواملی هستند که این جوشکاری را تحت تاثیر قرار می دهند.

مزایای جوش فراصوتی

از جمله مزایای جوشکاری فراصوتی این است که جوش ها مقاوم و تمیز خواهد بود. لوازم جانبی مثل چسب و اتصال دهنده نیاز نخواهد بود و به وجود تهویه ضروری نمی باشد. این روش اتوماسیون آسانی دارد و جوش های آن در برابر دست خوردن مقاوم خواهند بود. محصولاتی که سبک هستند و به دما حساس می باشند با این روش به راحتی جوش می خورند و نیروی الکتریکی که در آن استفاده می شود، استاندارد خواهد بود. به دلیل اینکه زمان جوشکاری در هر نوبت کم می باشد مصرف انرژی در آن پایین خواهد بود. دمای کمی که این فرآیند لازم دارد سبب می شود نیازی نباشد در دمای بالا، انرژی و سوخت زیادی مصرف کنید که سبب می شود هزینه ها کاهش یابد و سرعت بیشتری داشته باشید. از آنجا که در این روش شعله نیاز نخواهد بود امنیت آن بالا می باشد و حلال های مضر و گازهایی که قابل اشتعال هستند، پرسنل را اذیت نخواهد کرد. میزان خطا در این روش کمتر از سایر روش ها خواهد بود.

معایب جوش فراصوتی

جوش فراصوتی ضمن داشتن مزایا از محدودیت های نیز برخوردار است. معایب جوشکاری فراصوتی شامل پخش امواج صوتی که تیز و قابل شنیدن هستند، می باشد و همچنین کاربرد آن محدود به پلاستیک و مواد پلاستیکی می باشد. عمق جوش در این روش پایین است و اندازه ای که قطعات دارند باید کوچک باشد و از نظر هندسی پیچیده نباشند. اینکه برای مواد پلاستیکی مناسب است از این رو این خواهد بود که اندازه عمق جوش کمتر از ۱ میلی متر می باشد. اگر بخواهید مواد متفاوت را با این روش جوش دهید به ماده اضافی نیاز خواهید داشت. بعضی از دستگاه های این جوشکاری برق بسیار زیادی لازم دارند. محدود بودن فرم اتصال و اندازه ای که دامنه جوش خواهد داشت از دیگر معایب این جوشکاری است. با وجود این معایب همچنان روشی پرکاربرد محسوب می شود و در بسیاری از صنایع استفاده می شود.

جمع بندی نهایی

اولین بار در سال هزار و نهصد و چهل بود که جوشکاری فراصوتی به کار گرفته شد و پس از آن با گذشت سال ها پیشرفت هایی کرد و منجر به این شد که جایگزین دیگر روش های جوشکاری شود. این جوشکاری چند ابزار اصلی دارد که منبع تغدیه، تقویت کننده، مبدل برق و پایه نگهدارنده خواهد بود. قطعات فلزی و پلاستیکی را با این روش می توان جوش داد اما عمق جوشی که ایجاد می کند، بسیار کم و در حد یک میلی متر است به همین دلیل بیشترین کاربرد آن در صنایع پلاستیک، مواد اولیه نازک و ورق های فلزی نازم می باشد. قدرت شنوایی پرسنل در صورت استفاده از این روش ممکن است کاهش یابد اما مزایایی دارد که سبب شده است همچنان از آن استفاده شود. دمای پایین، هزینه های پایین، سرعت زیاد، تمیزی و امنیت بالا نمونه هایی از مزایای جوشکاری فراصوتی است که کاربردهای آن را چند برابر کرده است.