یکی از روش های جدید جوشکاری که توانسته است جایگزین روش های جوشکاری سنتی شود جوش لیزری می باشد. جوش لیزری از زیر مجموعه های جوشکاری ذوبی می باشد. افزایش سرعت جوشکاری، دقت در اجرای جوش، ظرافت در جوشکاری از جمله عوامل مثبت در جوش لیزری می باشد. فرایند جوش لیزری به این صورت است که اشعه ی لیزر بر سطح فلز مورد نظر تابیده می شود در اثر حرارت ناشی از اشعه، فلزات ذوب می شوند به این ترتیب اتصال بین فلزات انجام می گیرد.

تاریخچه جوش لیزری

در ده ۶۰ سال های ۱۹۰۰ جوش لیزری توانست به عنوان یکی از روش های جوشکاری وارد رقابت با سایر روش های جوشکاری شود. به دلیل عدم محدودیت ها در آن سال ها تا اوایل سال ۱۹۷۰ از جوش لیزری به صورت پالس و برای اتصال فلزات با ضخامت کم استفاده می شد. پس از عبور از سال ۱۹۷۰ دهه ۷۰ تبدیل به ده رشد و پیشرفت چشمگیر جوش لیزری شد در این ده جوشکاری نفوذی یا سوراخ کلیدی توانست به پیشرفت بالایی در زمینه جوشکاری پرتو الکترونی و لیزری دست یابد ضمن برطرف کردن نقص های جوشکاری لیزری اولیه امکانات بیشتری برای جوش لیزری فراهم کرد.

شرکت اورین الکتریک ، تولید کننده انواع دستگاه جوشکاری رکتی فایر ، تکفاز و سه فاز اینورتری ، دستگاه جوشکاری CO2 ، و دستگاه جوش آرگون و برش پلاسما ، آماده ارائه و فروش محصولات تولیدی و همچنین خدمات درخواستی به مشتریان محترم ، می باشد . به منظور تماس با کارشناسان و ارائه راهنمایی و مشاوره ، با شماره ☎️ ۰۹۱۲۱۲۶۰۱۴۲ و سایر شماره های درج شده در سایت تماس حاصل نمایید.

در روش جوش لیزری پیشرفته امکان اتصال قطعات فلزی با ضخامت بالا ایجاد شد. در سال های اخیر جوش لیزری پیشرفت بسیاری کرده است و در صنایع دریایی، وسایل نقلیه، امور نظامی و… کاربرد فراوانی دارد.

فرایند جوش لیزری

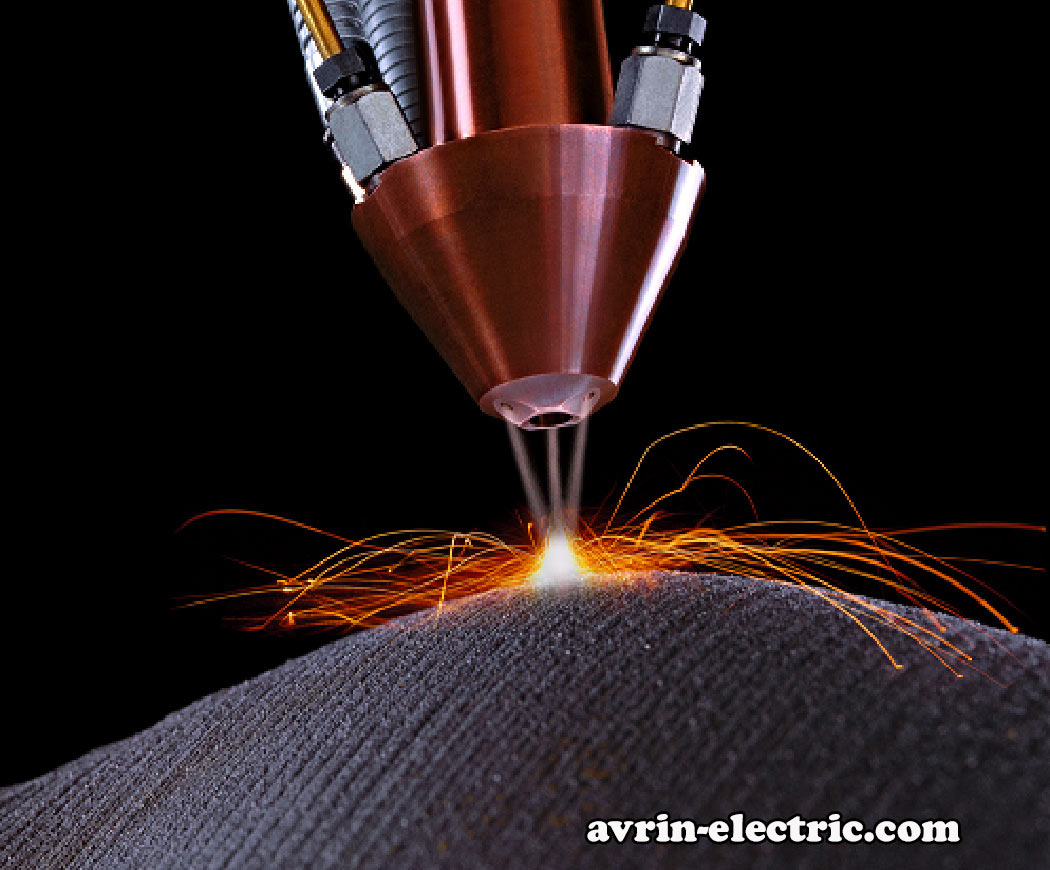

نحوه اجرای روش جوشکاری لیزری با روش های جوشکاری ذوبی متفاوت است. در جوش لیزری انرژی بسیار کمتری نسبت به سایر روش های جوشکاری ذوبی به سطوح وارد می شود جوش ایجاد شده بسیار ظریف می باشد در عین حال این جوش در عمق سطوح فلزی نفوذ می کند از این ویژگی جوش لیزری برای بسیاری از صنایع و مشاغل استفاده می شود. در جوش لیزری سرما و گرمای ایجاد شده در سطوح فلزی به حد تعادل می رسد این تعادل سبب می شود در اثر حرارت حوضچه مذاب ایجاد شود و پس از انجماد سطوح فلزی به یکدیگر متصل شوند زمانی در جوش لیزری مشکل ایجاد می شود که ذوب فلزات بیش از اندازه باشد و یا حوضچه مذاب خیلی بزرگ یا خیلی کوچک باشد.

کیفیت جوش لیزری متاثر از تبخیر فلزات و حرارت اعمال شده از جانب انرژی لیزر می باشد. برای برقراری تعادل بین گرما و سرمایی که وارد سطوح فلزی می شوند نیاز به جذب انرژی سطوح و توزیع یکنواخت گرما در تمام قسمت های فلز می باشد. زمانی که اشعه ی لیزر بر سطح فلز مورد نظر تابیده می شود اجتماع گازهای داغ موجود در سطوح مانع تمرکز اشعه لیزر بر یک نقطه می شود.

مزایای و معایب جوش لیزری

یکی از مزایای عمده جوشکاری لیزری این است که به علت صرفه جویی در مقدار مصرف مواد و حجم انرژی مصرفی از نظر اقتصادی یکی از روش های کم هزینه جوشکاری محسوب می شود و طرفداران بسیاری نیز دارند.از دیگر مزایای جوشکاری لیزری عبارتند از:

- اتصال مناسب و تمییز بین سطوح فلزی

- کیفیت مناسب جوش بدون عیب و نقص

- امکان تمرکز و دقت بالا در جوشکار

- این جوشکاری مجهز به فرایند خودکار و بدون نیاز به جوشکار است

- جوشکاری با این روش بسیار ظریف و زیبا می باشد.

معایب جوشکاری لیزری عبارتند از:

- باید عرضی که قرار است بین سطوح فلزی جوشکاری شود بررسی شود زیرا جوشکاری در این روش بسیار ظریف است و کوچکترین حرکت بین دو قطعه سبب ایراد در کار جوشکاری می شود.

- برخی از فلزات دارای خواص قدرت انعکاس بالا می باشند جوشکاری لیزری در این فلزات کار مشکلی می باشد

- همانطور که میدانید جوشکاری لیزری داری سرعت بالایی است که سبب افزایش سرعت اجرای پروژه می شود اما از طرفی سرعت بالا در جوشکاری سبب ایجاد ترک در سطوح می شود.

- افزایش انرژی لیزری سبب تولید پلاسما در سطح فلز می شود محافظت از فلز در برابر پلاسما کار مشکلی است.

انواع روش های جوشکاری لیزری

جوشکاری به روش لیزری به طور کل به دو صورت انجام می گیرد در روش جوشکاری هدایتی روند کار به این صورت است که حرارت ایجاد شده توسط اشعه لیزر با روش هدایتی به سطوح فلزی انتقال پیدا می کند. این روش اصولا در لیزر های یاقوتی به کار برده می شود انرژی ساطع شده در این روش های جوشکاری عموما بسیار کمتر است و از لیزر یاقوتی برای جوشکاری سطوح کم عمق استفاده می شود.

روش دوم جوشکاری لیزری به نام جوشکاری سوراخ کلیدی یا جوشکاری نفوذی می باشد که دارای اشعه لیزری بسیار پرانرژِی می باشد و از این نوع لیزر برای اتصال قطعات ضخیم فولادی استفاده می شود. در روش جوشکاری هدایتی به علت انرژی کمتر سطوح فلز شکسته نمی شود و عمق نفوذ اشعه بسیار کم می باشد اما در روش سوراخ کلیدی سطح فلز برای نفوذ اشعه فلزی شکسته می شود و لیزر به عمق فلز نفوذ می کند. در جوشکاری هدایتی به علت عمق نفوذ کم گاز به هنگام جوشکاری در فلز جذب نمی شود اما در جوشکاری سوراخ کلیدی به علت نفوذ بالای گاز احتمال تخلخل وجود دارد.

موارد استفاده از جوشکاری لیزری

به علت ویژگی های جوشکاری لیزری و گسترش و پیشرفت آن کاربرد جوشکاری لیزری در دامنه گسترده ای از مشاغل و صنایع می باشد. عوامل بسیاری سبب محبوبیت جوشکاری لیزری می شود که عبارتند از:

- میزان و حجم حرارتی که توسط اشعه لیزر در سطوح وارد می شود.

- محدوده ای که حرارت را جذب می کند بسیار کوچک می باشد.

- سطوح فلزی کمی ناصافی دارند.

- سرعت فرایند جوشکاری لیزری بسیار بالا می باشد.

به علت ویژگی های گفته شده در بسیاری از صنایع ترجیح می دهند از این روش برای جوشکاری استفاده کنند و به طور کل از جوشکاری مقاومتی استفاده نمی کنند. جوشکاری لیزری قادر است با سایر روش های جوشکاری اعم از جوشکاری قوسی و جوشکاری میگ ترکیب شود. از ترکیب شدن روش های مختلف جوشکاری می توان برای قرارگیری بر سطح مورد نظر استفاده کرد. علاوه بر این، بکارگیری روش ترکیبی در جوشکاری سبب می شود لبه جوشکاری نیاز کمتری به آماده شدن برای جوشکاری داشته باشد. در این روش جوش های پرکننده با ترکیبات شیمیایی خود شرایط را برای افزایش خواص فلز در منطقه ی جوشکاری فراهم می کند.

تاریخچه دستگاه جوشکاری لیزری

بیشتر دستگاه هایی که برای جوشکاری استفاده میشوند برای اتصال قطعات فلزی مناسب هستند اما با ورود دستگاه های جوشکاری لیزری شما می توانید با یک دستگاه تمام قطعات از جنس های مختلف اعم از پلاستیک، فلز و غیر فلز را به یکدیگر اتصال دهید. در گذشته برای اتصال قطعات پلاستیکی از دستگاه جوشکاری التراسونیک و برای فلز آلومینیم از دستگاه جوشکاری اینورتر Arc AC برای اتصال قطعات آهن از دستگاه Arc DC استفاده می شود.

اما دستگاه جوشکاری لیزری قادر خواهد بود تمام این مواد را به یکدیگر اتصال دهد در واقع یک دستگاه کار جوشکاری تمام دستگاه های مختلف را انجام می دهد. لیزر یک انرژی نورانی می باشد. دستگاه تولید کننده ی لیزر با اشعه ای که ایجاد می کند و بر روی یک نقطه تابیده می شود و تولید حرارت می کند. این دستگاه تک رنگ می باشد.ریشه تولید دستگاه لیزر مربوط می شود به مطالعات و تحقیقات انیشتن که حاصل آن تولید دستگاه لیزر در آزمایشگاه مرکز تحقیقاتی هیو بود.دستگاه های لیزری یک نوآوری بود و استفاده از این دستگاه در جوشکاری سبب پیشرفت در بسیاری از صنایع شد.

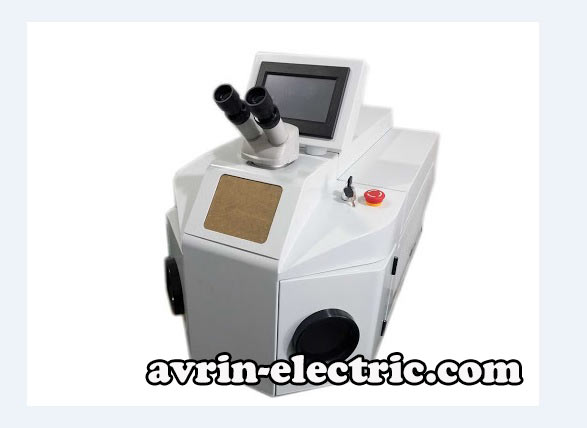

دستگاه جوشکاری لیزری

به دلیل دقت و ظرافتی که دستگاه های لیزر دارند از این دستگاه ها در صنایع مختلف اعم از جوشکاری لیزری در صنایع نظامی، دریایی، پزشکی و… استفاده می شود. کاربرد دستگاه های لیزری در پزشکی انقلابی در صنایع پزشکی بوجود آورد و سبب شد لیزر به عنوان یک روش کم تهاجمی تر در جراحی های پزشکی مورد استفاده قرار گیرد. با توجه به پیشرفت هایی که دستگاه های لیزر داشتند و توانستند در تمام زمینه ها و حوزه های زندگی بشر نفوذ کنند طبیعی بود که در کارهای مربوط به جوشکاری نیز از این دستگاه لیزر به نحوی استفاده شود. دستگاه های جوشکاری لیزری برای کلیه ی کارهای جوشکاری به ویژه جوشکاری کارهای ظریف و تزیینی مورد استفاده قرار می گیرند.از دستگاه های جوشکاری برای صنایع طلا و جواهر سازی نیز استفاده می شود.

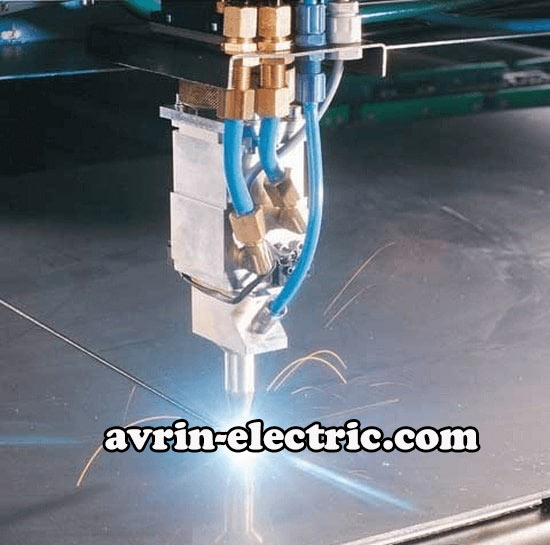

تفاوت دستگاه جوشکاری لیزری و برشکاری

همانطور که می دانید فرایند دستگاه جوشکاری لیزری و برشکاری کاملا مشابه یکدیگر هستند اما در کنار این که عملکرد هر دوی آنها یکسان است تفاوت هایی نیز با یکدیگر دارند.عملکرد هر دو دستگاه به این صورت است که پرتوی نوری به یک سطح تابیده می شود که در اثر آن نقطه سطح مورد نظر ذوب می شود. حال تفاوت این دو دستگاه در این است که در دستگاه برشکاری با استفاده از گاز فشرده سطوح مورد نظر ذوب می شوند و فلز برش می خورد و به دوقسمت تقسیم می شود و ضایعات برش در محفظه پایین دستگاه ریخته می شود. اما در روش جوشکاری لیزری نیازی به گاز فشرده نمی باشد دو قطعه فلز زمانی که تحت حرارت قرار می گیرند بر اساس واکنش کششی مولکولی و اتمی به یکدیگر متصل می شوند.

نوع لیزر به کار رفته در جوشکاری

جوشکاری با لیزر به سه گروه تقسیم می شود که متخصصان این حوزه بر اساس ویژگی های هریک نوعی از جوشکاری را به شما پیشنهاد می دهند.

- لیزر فیبری: از این روش جوشکاری برای دستیابی به جوش های نقطه ای با کیفیت بالا استفاده می شود از این نوع جوشکاری معمولا برای جوشکاری قطعات کوچک و ظریف استفاده می شود.

- لیزر پالسی: این نوع لیزر برای جوشکاری نقاط بزرگ و عمیق به کار می روند.

- لیزر موج پیوسته: بیشتر در مورد جوشکاری های مورد استفاده قرار می گیرد که سرعت جوشکاری در آنها پر اهمیت است.